Im Rahmen der Überwachung und Dokumentation von Produktionsprozessen müssen verschiedene Parameter mit Hilfe von Messmitteln gemessen und protokolliert werden. Die ISO9001 fordert, dass eine Organisation sicherstellt, dass das Personal, das die Messmittel bedient, über die notwendigen Kenntnisse und Fähigkeiten verfügt, um die Messungen korrekt durchzuführen und die Ergebnisse richtig zu interpretieren. Das Notieren der Messwerte von Hand auf Papier oder das Eingeben der Werte in einen Computer ist fehleranfällig. Außerdem ist es mit einem hohen Zeitaufwand verbunden. Mit Hilfe einer Messmittelanbindung werden die erfassten Messwerte direkt digital übertragen. Auf diese Weise wird das Fehlerpotential bei der Übertragung ausgeschlossen und die Messwerte können direkt einer automatisierten Überwachung und Auswertung übergeben werden.

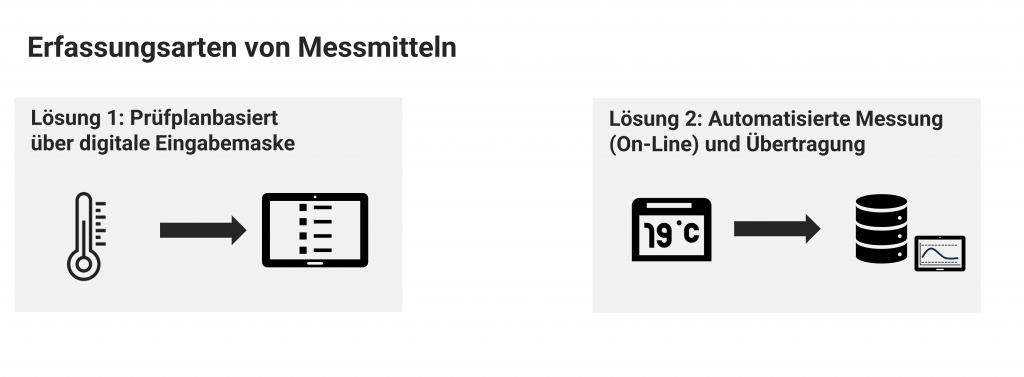

Messwerte für die Stichprobenprüfung oder für einzelne Bauteile werden direkt für die Dokumentation in einem Prüfplan erfasst. Der Prüfplan gibt hier also die Abfrage vor. In diesem Fall müssen die Messdaten des Messmittels nicht kontinuierlich, sondern nur während einer Prüfung übertragen werden. In diesem Fall ist zu definieren, wie die Prüfwertübernahme ausgelöst wird. Dies kann durch die Verwendung eines Hand- oder Fußtasters erfolgen. Eine andere Möglichkeit ist der Datenabruf durch den Prüfplan. Nach Betätigung eines Buttons in der Eingabemaske ruft die Software im Hintergrund proaktiv den Messwert vom Prüfgerät ab.

Werden Messwerte nicht stichprobenartig mit Hilfe eines Prüfplans erfasst, sondern sollen Prozesse kontinuierlich dokumentiert werden, hat dies auch Auswirkungen auf die Messmittelanbindung. Für die Datenabfrage wird ein Intervall festgelegt, z.B. sollen alle 5 Minuten die Temperaturwerte in der Produktionshalle abgespeichert werden.

Welche Schnittstellen existieren nun? Prinzipiell gilt hierbei – viele Wege führen nach Rom. So ist auch die folgende Aufzählung nicht abschließend. Je nach Hersteller und Alter des Messmittels existieren weitere Schnittstellen. Mit der folgenden Aufzählung wird jedoch ein Groß der existierenden Schnittstellen abgebildet. Die Einstufung in Unidirektional und Bidirektional ist eine abstrahierte Einstufung - je nach Auslegung der Schnittstelle durch den Hersteller können mehr oder weniger Optionen gegeben sein.

| Name | Beschreibung | Übertragung | Typ |

|---|---|---|---|

| Dateiimport | Import von Flatfiles wie z.B. csv/txt/dat | Unidirektional | Prüfplanbasiert, On-Line Monitoring |

| Messboxen | Import von Daten über Messmittelboxen wie z.B. Steinwald oder IBR Messtechnik | Unidirektional, Bidirektional | Prüfplanbasiert |

| DFQ | Austauschformat für Prüfwerte, auch Q-DAS ASCII Transferformat genannt. Standardformat mit Beschreibungsdaten (.DFD) und Messwertedaten (.DFX) - werden beide Daten gemeinsam übertragen, ist die Dateieindung .DFQ | Unidirektional, Bidirektional | Prüfplanbasiert |

| Serielle Schnittstellen | Übertragung über ein serielles Kabel (wie z.B. RS232) | Unidirektional, Bidirektional | Prüfplanbasiert, On-Line Monitoring |

| Ethernet-Kommunikation | Übertragung über ein LAN-Kabel, wie zum Beispiel Modbus TCP | Unidirektional, Bidirektional | Prüfplanbasiert, On-Line Monitoring |

| Analoge Systeme | Übertragung des analogen Sensorsignals, wie z.B. 4..20mA Signale | Unidirektional | Prüfplanbasiert, On-Line Monitoring |

| OPC UA | Übertragung digitaler Werte über Ethernet, Standard für Maschinendatenauswertung | Unidirektional, Bidirektional | Prüfplanbasiert, On-Line Monitoring |

| IO-Link | Herstellerübergreifender Standard zum Austauschen von digitalen Sensordaten | Unidirektional, Bidirektional | Prüfplanbasiert, On-Line Monitoring |

| API | Programmierschnittstelen zum Austausch von Daten zwischen IT-Systemen | Unidirektional, Bidirektional | Prüfplanbasiert, On-Line Monitoring |

Beim Anschluss eines Messmittels muss ein Schnittstellentyp ausgewählt werden. Der konkrete Typ hängt von den Möglichkeiten des Messgerätes ab. Einige Geräte verfügen bereits über eine digitale Schnittstelle. Ist dies nicht der Fall, kommen sogenannte Messmittelboxen zum Einsatz. Bekannte Hersteller sind z.B. Steinwaldboxen oder IBR-Messtechnik. Die Boxen sind in der Lage, die Signale von verschiedenen Messgeräten umzuwandeln und standardisiert verarbeitbar zu machen. Für verschiedene Schnittstellen werden passende Hardwareausführungen angeboten. Neben kabelgebundenen Ausführungen gibt es auch kabellose Möglichkeiten über WLAN oder Bluetooth. Weitere Möglichkeiten sind je nach Anwendungsfall Lösungen auf Basis von einer SPS-Steuerung, Mikrocontrollern wie z.B. Raspberry Pis oder auf Basis von IO-Link.

Bei der Auswahl des Gateways ist zu beachten, ob der Informationsfluss nur vom Messgerät zum Server oder auch vom Server zurück erfolgen soll. Letzteres ist dann sinnvoll, wenn Prüfprogramme oder Spezifikationsgrenzen an das Messgerät übertragen werden sollen.

Sind die Messmittel an einen Server angeschlossen, werden die Messwerte auch in der Regel weiterverarbeitet. Standardmäßig werden die Messwerte in einem CAQ- oder ERP-System den jeweiligen Prüfaufträgen zugeordnet und für die Losfreigabe verwendet. Die Daten können aber auch für eine Auswertung oder ein Monitoring interessant sein. Dazu werden die Messwerte in einer Datenbank gespeichert oder auf einem Echtzeit-Dashboard dargestellt.

Auch hier kann die Kommunikation bidirektional zwischen den IT-Systemen (z.B.: ERP / MES / CAQ) und dem Messmittelanbindungssystem erfolgen oder auch nur in eine Richtung. Zum Beispiel können einzelne Prüflose in das ERP-System zurückgemeldet und Prüfpläne im Erfassungssystem verwaltet werden. Unidirektional wäre auch der Übertrag von Vorgaben aus dem ERP-System, wie Prüfaufträge oder Spezifikationsdaten. Beim bidirektionalen Austausch werden in der Regel Vorgabedaten und Prüfaufträge aus dem ERP-System übertragen und Ergebnisse zurückgemeldet. Einzelne ERP-Systeme haben hierfür spezifische Schnittstellen (QM-IDI für SAP wird weiter unten beschrieben) oder die Daten werden zum Beispiel über eine SQL-Tabelle ausgetauscht.

Mit der smartPLAZA bieten wir ein System zur Kommunikation mit Messgeräten, zur Datenanalyse und zur Datenüberwachung an. Die smartPLAZA ist sowohl für den bidirektionalen als auch für den unidirektionalen Austausch auf allen Kommunikationswegen geeignet. Mit Hilfe des Data Gateways wird die Kommunikation mit den Messgeräten sichergestellt. Für die gängigen Messgeräte existieren Standardschnittstellen, die einfach angepasst werden können.

In der smartPLAZA können sowohl prüfplanbasierte Abfragen von Messmitteln als auch eine kontinuierliche Online-Überwachung von Messmitteln und Maschinen durchgeführt werden. Die Daten können anschließend direkt an weitere IT-Systeme übergeben werden - API-basiert oder über einen Datenbankexport. In der smartPLAZA können aber auch Analysen durchgeführt und die Messwerte auf Trends und Anomalien überwacht werden.

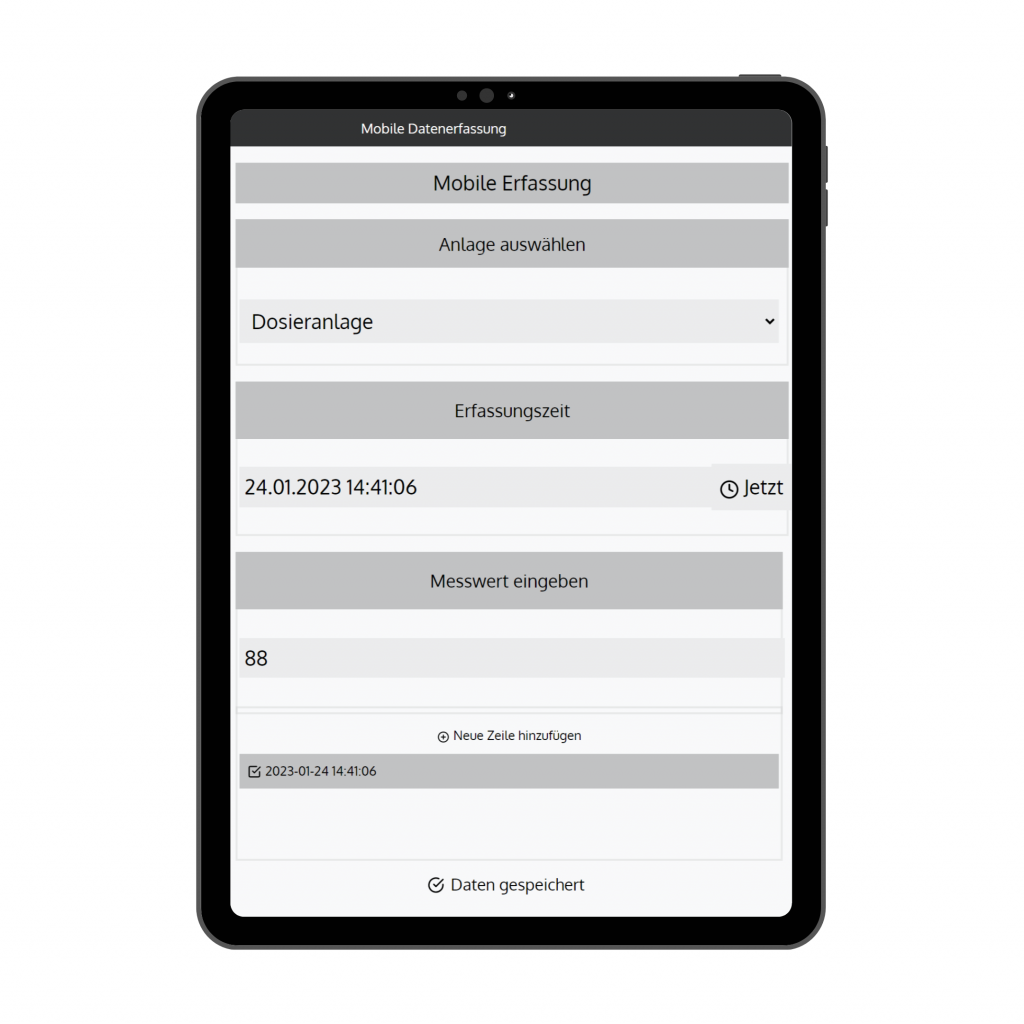

Die Prüfdatenerfassung findet in einer Webeingabemaske statt und kann mit Bildern sowie Prüfanweisungen versehen werden. Mit einem Knopfdruck werden dann die Daten vom Messmittel in die Eingabemaske übertragen.

Eine direkte Anbindung von Messgeräten ist in SAP (sowohl R3 als auch S4-HANA) nicht möglich. Hierfür muss eine separate Software eingesetzt werden.

Mit dem Inspection Data Interface (QM-IDI) bietet das Qualitätsmanagement-Modul von SAP eine Schnittstelle für externe Systeme. Diese Schnittstelle bietet zwei grundlegende Funktionalitäten:

Für beide Funktionalitäten stellt die QM-IDI-Schnittstelle verschiedene Funktionsbausteine zur Verfügung, mit denen die erforderlichen Daten ausgetauscht werden. Je nach Konfiguration des SAP-Systems müssen die richtigen Bausteine ausgewählt und in die Schnittstelle eingebunden werden.

Um die digitale Messmittelanbindung in der Produktion umzusetzen, bietet sich ein methodisches Vorgehen an. Wir haben ein vier Stufen Projektvorgehen mit den relevanten Projektschritten für Sie zusammengefasst: