Tritt ein Qualitätsproblem auf, stellt sich nach den ersten Maßnahmen zur Fehlerbehebung die Frage nach der Ursache. Im Rahmen der Analyse der Einflussfaktoren auf ein Qualitätsproblem kommen oft eine Vielzahl von Variablen als Ursachen in Betracht. Um Struktur in die Analyse zu bringen, müssen die einzelnen Ideen systematisch erfasst und für alle Beteiligten transparent dargestellt werden. Dazu wird das Ishikawa-Diagramm - auch Fischgrätendiagramm genannt - verwendet. Hierbei werden mögliche Einflussfaktoren auf eine Abweichung in logischen Gruppen zusammengefasst dargestellt. Die einzelnen möglichen Einflüsse werden den Gruppen zugeordnet und können dann auf ihren tatsächlichen Einfluss überprüft werden. Die Inhalte basieren zu Beginn noch stark auf Erfahrungen und Meinungen und werden nach und nach durch nachgewiesene Zusammenhänge ersetzt. Oft wird eine mögliche Ursache im Laufe der Zeit dann weiter präzisiert beziehungsweise ausgeschlossen.

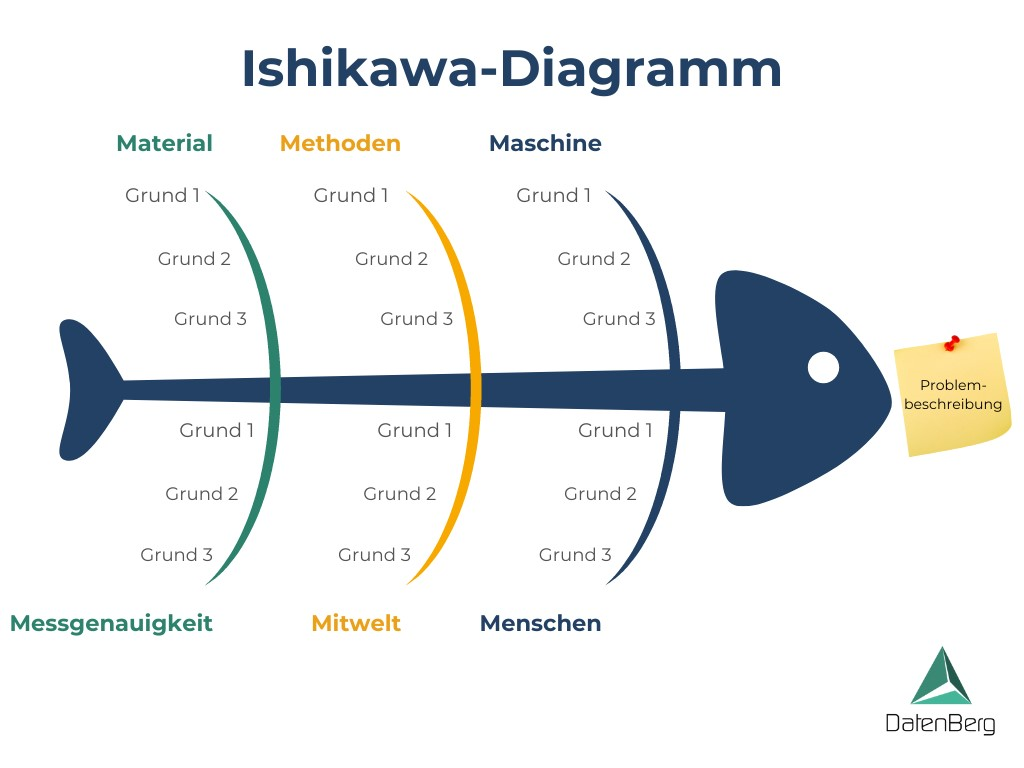

In Lehrbüchern wird das Ishikawa-Diagramm oft mit fünf Kategorien - den sogenannten 5Ms - dargestellt. Diese stehen für Mensch, Maschine, Material, Methode und Umwelt. Eine weitere Ausprägung ist die 7M-Kategorie - hier werden die Kategorien um Management und Messbarkeit erweitert.

Die Kategorien sind als Orientierung zu verstehen. Je nach Analysefall bieten sich andere Gruppen an bzw. sind nicht alle Kategorien relevant.

Für das Ausfüllen eines Ishikawa-Diagramms bietet sich ein Workshop-Format an. Um möglichst ergebnisoffen zu arbeiten, sollten Kollegen aus verschiedenen Fachbereichen einbezogen werden. In cross-funktionalen Teams ist es wichtig, das Problem aus verschiedenen Blickwinkeln zu betrachten. Neben den Teilnehmern sollte ein Moderator ohne direkten Bezug zum Kernproblem eingebunden werden. Dieser „neutrale“ Moderator hat die Aufgabe, durch gezielte Fragen die möglichen Fehlerursachen zu präzisieren.

Zu Beginn wird das Problem möglichst klar definiert und die Auswirkung auf das Unternehmen (z.B. monetär, kapazitiv, Geschwindigkeit) beschrieben. Nachdem alle Teilnehmer mit der Problemstellung einverstanden sind, bietet sich eine stille Ideensammlung an. Anschließend ordnet der Moderator die Ideen der Teilnehmer den einzelnen Fischgräten (Kategorien) zu. Für einen schnellen Einstieg bietet sich die 5M-Einteilung (Mensch, Maschine, Material, Methode und Mitwelt) der Kategorien an. Diese kann im Verlauf des Workshops variiert werden.

Folgende Materialien können für den Workshop verwendet werden:

Ursache-Wirkungs-Zusammenhänge werden auch mit der 5-Why-Methode analysiert. Dabei wird eine Antwort immer wieder mit der Frage nach dem „Warum?“ neu hinterfragt. Ziel ist es, von der Symptomebene auf die Ursachenebene (engl. root causes) zu schließen. Die Zahl fünf ist dabei symbolisch zu verstehen, es können mehr oder weniger Fragen notwendig sein, um auf die eigentlichen Ursachen zu schließen.

Die Vorgehensweise mit 5-Why ist eher auf eine Ursache-Wirkungskette ausgerichtet. Beim Ishikawa-Diagramm besteht der Ansatz darin, zunächst Transparenz über mögliche Ursachen zu schaffen und diese systematisch zu untersuchen. Um jedoch einzelne mögliche Ursachen zu hinterfragen, bietet sich das 5-Why als Werkzeug an. Wie so oft im Leben - die Mischung macht’s.

Im Rahmen eines Ishikawa-Workshops werden die ersten möglichen Ursachen oft durch Erfahrung ermittelt. Bei immer komplexeren Prozessen und immer mehr verfügbaren Daten in der Produktion kann Software unterstützen. Neuere Anlagen bieten Schnittstellen, um Daten abzugreifen und diese zentral abzuspeichern. Im Falle einer Reklamation oder eines Fehlerfalles, kann die Historie zur Analyse herangezogen werden. Hypothesen können so schnell validiert und mit Zahlen, Daten, Fakten untermauert werden.

Die Produktion hat relevante Anlagen wie Temperaturüberwachung, Klimaanlagen, Gebäudeautomation und Gießmaschinen an die Software DatenBerg smartPLAZA angeschlossen. Dort werden die Daten gespeichert, um die Einhaltung der Prozesse sicherzustellen und bei Abweichungen direkt gewarnt zu werden.

Am 22.07. sendet die Temperaturüberwachung der Lagerhalle eine E-Mail mit der Information „Temperatur zu heiß“. Der Qualitätsbeauftragte kann den Verlauf sofort im System nachvollziehen. Wie aus dem Diagramm ersichtlich ist, liegt die Hallentemperatur seit 15 Minuten 2°C über dem definierten Grenzwert. Damit ist die Problembeschreibung für das Ishikawa-Diagramm eindeutig.

Jetzt ist Eile geboten, damit die Schokolade nicht schmilzt. Nun beginnt die Ursachenanalyse. Zuerst die Kategorie „Messgenauigkeit“: Sie überprüft die Kalibrierung der Sensoren - aber das System zeigt ein Kalibrierdatum von vor zwei Wochen an. Auch die Außentemperatur zeigt einen Verlauf von über 32°C an. So warm war es dieses Jahr noch nicht. Weiter geht es mit der Kategorie „Mensch“: Über die Daten der Gebäudeautomation findet sie heraus, dass das große Verladetor geschlossen ist. Auch hier kann keine warme Luft eindringen. Also überprüft sie die „Maschinen“: Hier wird schnell klar, dass eine Klimaanlage einen Fehler ausgibt - 0% Leistung. Über die Diagnosedaten findet sie heraus, dass die Anlage vor einem Tag eine Notabschaltung hatte. Das Wartungsintervall ist seit vier Monaten abgelaufen.

Um andere Ursachen auszuschließen, nutzt sie die automatische Ursachenanalyse der smartPLAZA. Dazu wählt sie den Zeit Bereich mit dem Fehlerbild aus und fragt die Software „Was war anders?“. Als Rückmeldung erhält sie die übereinstimmenden Informationen: Es ist wärmer als sonst, die Außentemperatur ist höher als erwartet und der Energieverbrauch der Klimaanlage in Halle 2 ist niedriger als erwartet. Weitere signifikante Einflussgrößen wurden nicht identifiziert. Mit Hilfe der Daten im System konnten die einzelnen Einflussgrößen schnell abgearbeitet und die Ursache zielgerichtet erarbeitet werden.

Ein Ishikawa-Digramm unterstützt in der Fehlerursachenfindung. Mit Hilfe von vorgefertigten Kategorien, kann Struktur in die Ursachenfindung gebracht und gezielt Hypothesen validiert werden. Die vorgefertigten Kategorien sind dabei als flexibel zu betrachten.

Software kann Schnelligkeit in die Ursachenfindung bringen. Mit der DatenBerg smartPLAZA werden automatisiert alle vorhandenen Variablen hinsichtlich eines Fehlerbildes analysiert und mögliche Ursachen aufgelistet. Ebenfalls können manuell Hypothesen validiert und Zahlen, Daten, Fakten gesammelt werden.