Produktionsmaschinen erfassen eine Vielzahl von Sensordaten, die häufig direkt an der Anlage auf einem Display visualisiert werden. Je nach Zertifizierung der Produktion müssen bestimmte Datenpunkte zu Dokumentationszwecken gespeichert werden. Häufig geschieht dies direkt an der Steuerung, wo ein Datenlogger die Daten aufzeichnet. Somit bleibt für die Auswertung und Analyse der Weg zur Anlage, wo die Daten abgeholt werden. Dies macht eine zeitnahe Auswertung nahezu unmöglich. Was typische Prozessdaten in der Produktion sind, haben wir hier beschrieben.

Einzelne Anlagenhersteller bieten zwar eine Webvisualisierung an, diese ist aber oft nicht sehr ausgereift. Zudem wird für jede Anlage eine eigene Applikation benötigt, was die Kosten stark erhöht und die Übersichtlichkeit verringert.

Als Übersicht bieten sich vier Schritte an:

Um eine einheitliche Übersicht zu schaffen, werden in einem ersten Schritt die relevanten Maschinen über Ethernetkabel zu einem sogenannten „Maschinennetzwerk“ verbunden. Damit ist die physikalische Verbindung bereits hergestellt. Anschließend muss für jede Anlage geklärt werden, welche Schnittstelle zur Verfügung steht. Neuere Anlagen sind häufig mit der Standardschnittstelle OPC UA ausgestattet. Damit können Parameter abgefragt und auch zurückgeschrieben werden. Ist bereits eine Webvisualisierung vorhanden, können die Daten oft auch hier abgerufen werden. Mit der DatenBerg smartPLAZA werden verschiedene Standardschnittstellen mitgeliefert, die einen schnellen Zugriff auf Maschinensteuerungen ermöglichen.

Nach Auswahl der Schnittstelle werden die Daten in einem festen Intervall abgefragt. Typische Zeitintervalle für kritische Prozesse reichen von 1 / s bis zu Intervallen von mehreren Minuten. Alternativ kann auch nur bei veränderlichen Signalen aufgezeichnet werden.

Danach werden alle ausgewählten Parameter in einer Datenbank gespeichert. Hier findet dann eine Visualisierung und das Monitoring statt. Ebenso können die Daten über einen historischen Zeitraum analysiert und anderen Tabellen verknüpft werden.

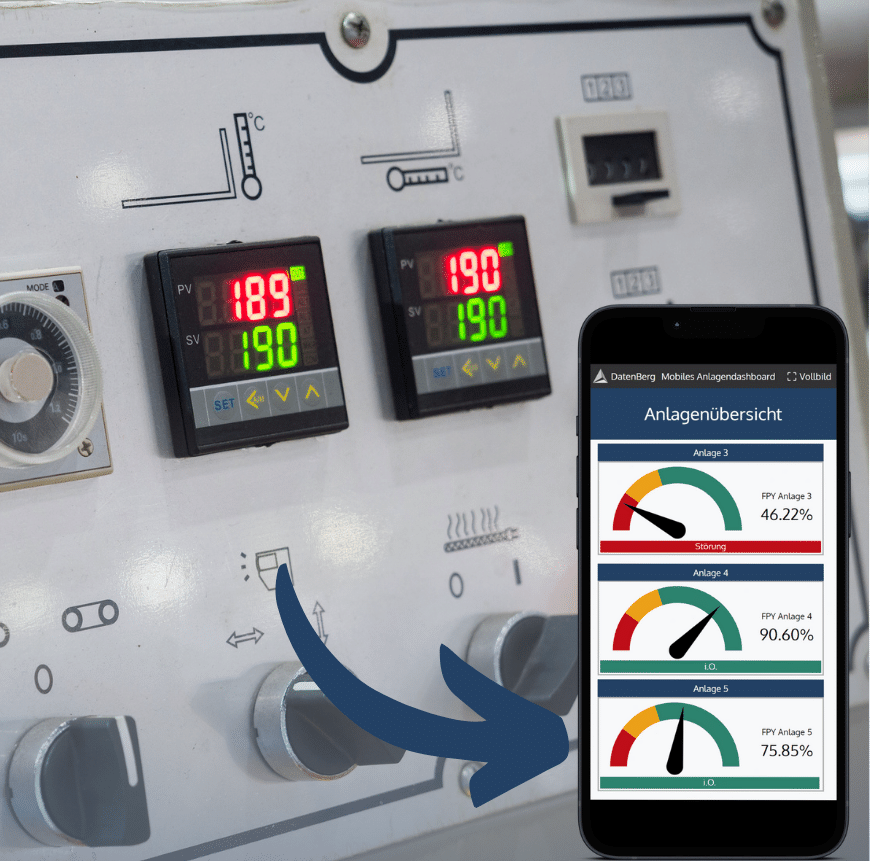

Durch die zentrale Speicherung stehen alle relevanten Informationen zentral zur Verfügung - egal ob auf dem Laptop oder dem Tablet. Dadurch ist die Informationen ortsunabhängig zugreifbar. Die Datenpunkte sind dauerhaft und sicher gespeichert. Das manuelle Sammeln der Daten auf einem USB-Stick entfällt.

Auch anlagenübergreifende Analysen lassen sich mit einem zentralen System wie dem DatenBerg smartPLAZA durchführen. Auf diese Weise können Engpässe einfacher erkannt und die Planung von Verbesserungsmaßnahmen gezielter durchgeführt werden.

Aber nicht nur Analysen und Monitoring sind möglich. Definierte Abläufe können auch per Fernzugriff an der Maschine eingestellt werden. Beispielsweise können über OPC UA Fehlermeldungen quittiert oder Sollparameter neu eingestellt werden.

Reales Beispiel: Füllstandsmessung von Rohstoffen

In einer Lebensmittelproduktion werden Rohstoffe als Schüttgut in Silos gelagert. Der Füllstand wird über Sensoren gemessen und über eine SPS (Siemens S7-1200) abgefragt. Diese stellt den Füllstand auf einem Display direkt an den Silos zur Verfügung. Unser Kunde wollte den Füllstand aber auch aus der Ferne visualisieren können.

Als Lösung haben wir den OPC UA Server auf der S7-1200 aktiviert und die Steuerung über ein LAN-Kabel in das Maschinennetzwerk eingebunden. Dadurch werden die Füllstände freigegeben. Mit Hilfe des DatenBerg Gateways können die Sensordaten dann sicher abgerufen werden. Unsere Software smartPLAZA speichert diese und visualisiert die Werte auf einem Dashboard. Ergänzend werden die Füllstanddaten einmal wöchentlich mit unserer Reportfunktion ausgewertet und der Wochenverbrauch pro Silo berechnet. Diese können mit den berechneten Verbräuchen aus dem ERP-System verglichen werden, um Ausschuss sichtbar zu machen.

Gerne besprechen wir mit Ihnen, wie der Anwendungsfall bei Ihnen realisiert werden kann. Kontaktieren Sie uns hier.