Bei der Maschinendatenerfassung (kurz MDE) steht die Dokumentation der von einer Maschine erfassten Daten im Vordergrund. Dies kann sowohl manuell als auch automatisiert geschehen. Zur Konkretisierung des Begriffs bietet sich die Unterteilung in Produktions-, Betriebs- und Zustandsdaten an. Die drei Datenarten vermitteln jeweils eine andere Sicht auf eine Maschine. Produktionsdaten geben einen Überblick auf Produkt- oder Auftragsebene, wie z.B. Taktzeit oder Ausschussmenge. Zustandsdaten zeigen, wie lange eine Maschine produktiv oder stillgelegt war. Damit erhält man bereits ein detaillierteres Bild. Den höchsten Detaillierungsgrad erreichen Zustandsdaten, wie z.B. ein Temperaturverlauf. Diese sind oft sehr fein aufgelöst und die Erfassungsintervalle sind im einstelligen Sekundenbereich.

Die Auswahl des für die MDE relevanten Datentyps erfolgt je nach Zielsetzung. Welche Daten eine Maschine liefert, ist sehr individuell. Hier gibt es verschiedene Initiativen, um herstellerübergreifend ähnliche Informationen zur Verfügung zu stellen. Ein Beispiel ist die EUROMAP-Initiative für Gummi- und Kunststoffmaschinen.

| Datenart | Beschreibung | Beispiel |

|---|---|---|

| Produktionsdaten | Produkt- oder auftragsbezogene Informationen. | Produktionsmengen, Produktionszeiten, Zykluszeiten, Durchlaufzeiten und Ausschussraten. |

| Betriebsdaten | Zeitbezogene Informationen über den Anlagenzustand. | Maschinenlaufzeiten, Stillstandszeiten, Wartungszyklen, und Betriebszustände. |

| Zustandsdaten | Zeitbezogene Informationen über die gemessenen Zustandswerte der Anlage. | Temperatur, Druck, Vibrationen, Stromstärke und Energieverbräuche. |

Wie immer steht die Frage nach dem Warum bei der MDE an erster Stelle - die möglichen Motivationen sind vielzählig. Zur Illustration ein Beispiel: Eine Anlage produziert ein Bauteil. In der Ausgangssituation gibt es kein MDE. Daraus ergeben sich verschiedene Probleme:

Ein MDE löst die beschriebenen Probleme und noch mehr - die Aufzählung ist sicher nicht vollständig. So wird durch die Erfassung von Produktdaten Transparenz über den Anlagenfortschritt und -zustand erreicht. Dies ermöglicht eine bessere Planung und eine schnellere Reaktion auf Abweichungen. Durch die Erfassung von Zustandsdaten wird auch der Ressourcenverbrauch sichtbar. Ein Mehrverbrauch wird leichter erkennbar. Durch die Dokumentation der Eingriffe des Bedieners ist die Grundlage für die Anpassung eines Assistenzsystems gelegt. Dadurch werden auch unerfahrene Kollegen bei der Anlagenbedienung unterstützt.

Wie wird eine MDE nun konkret implementiert? Zum einen ist Hardware notwendig, um die Anlage physisch an ein Netzwerk anzuschließen, zum anderen eine Software, die die Erfassung durchführt. Das ist die Basis, die Kür ist dann die Anbindung an weitere IT-Systeme wie z.B. ein ERP-System oder die automatisierte Datenverarbeitung.

Grundlage für die MDE ist ein Maschinen-Netzwerk. Darin sind einzelne Maschine mit einem zentralen Switch typischerweise über ein Ethernet-Kabel verbunden. Dieser ist mit einem Server verbunden, auf dem später die MDE-Software läuft. Aus Gründen der IT-Sicherheit ist es sinnvoll, auf dem Server eine Firewall zu installieren, die die Kommunikation nur auf bestimmten, für jede Maschine individuell zu konfigurierenden IP-Adressen und Ports zulässt.

| Szenario 1: Maschine ist selbst programmiert | Szenario 2: Maschine ist zugekauft | Szenario 3: Maschine hat keine Schnittstelle | |

|---|---|---|---|

| Leitfrage | Welche Steuerung ist verbaut? | Welche Schnittstellen bietet der Hersteller an? | Gibt es eine Signalleuchte? |

| Vorgehen | Bei modernen Steuerungen (z.B. Siemens S7) ist oft standardmäßig eine Schnittstelle vorhanden. Prüfen, ob OPC UA oder Modbus TCP verfügbar ist. | Evaluation Optionen des Herstellers hinsichtlich Preis, Offenheit, Stabilität sowie Erfahrung des Herstellers. | Abgreifen der Signalleuchte via Kleinsteuerung, sonst Verbau extra Sensorik |

| Anmerkungen | In diesem Beitrag haben wir das Vorgehen bei der Konfiguration einer OPC UA Schnittstelle im Detail beschrieben. | Proprietäre Protokolle eines Herstellers bedeuten oft einen hohen Integrationsaufwand. | Als Protokolle bieten sich OPC UA, MQTT oder Modbus TCP an. |

Zuallererst steht die Softwarewahl an. Prinzipiell gibt es die Möglichkeit selbst Hand zu legen und eine Erfassung zu programmieren oder eine fertige Software zuzukaufen. Typische Anforderungen für die reine Erfassung sind dabei:

Die reine Erfassung ist jedoch nur ein Bauteil. Hier sollte ebenfalls direkt über Visualisierungs-, Auswerte- und Automatisierungsanforderungen nachgedacht werden.

Ist ein System ausgewählt, installiert und das Maschinennetzwerk aufgebaut kann es an die Konfiguration der Schnittstelle gehen. Bei der Verwendung von Standardprotokollen ist dieser Schritt recht schnell erledigt. Muss ein herstellereigenes Protokoll umgesetzt werden spricht man hier typischerweise von bis zu mehreren Tagen Arbeitsaufwand. Sollen die reinen Maschinendaten mit Daten aus dem ERP verheiratet werden, sollte dies ebenfalls in diesem Schritt erledigt werden.

Sind die Daten nun im System müssen diese Auf Plausibilität untersucht werden. Wichtig ist dabei, die Realität und die digitale Welt abzugleichen. Wie ist die Zeitverzögerung? Was passiert bei Anlagenstopp? Sind die Werte realistisch und stimmen die Einheiten? Dies ist ein Auszug aus den Fragen, die beantwortet werden sollten. Werden ebenfalls Kennzahlen wie die Ausschussrate oder die Produktivität berechnet, sollten diese ebenfalls mit der Realität abgeglichen werden. Aus unserer Erfahrung bedarf es hierbei oft gewissen Iterationsschleifen.

Ist die Schnittstelle stabil und die Daten plausibel, kann die Maschinendatenerfassung in den betrieblichen Alltag integriert werden. Typischerweise greift der Mitarbeiter auf eine Visualisierung zur Verfügung zur oder berechnete Kennzahlen sind Gegenstand in der morgendlichen Shopfloor-Besprechung. Hier ist es wichtig, die Kollegen abzuholen und umfassend über das System zu informieren.

Die Maschinendatenerfassung bringt viele Vorteile mit sich - aber für die direkt betroffenen Mitarbeiter an den Anlagen oft auch Unsicherheiten und Fragezeichen. Ein Beispiel aus einem Projekt: Ein Mitarbeiter in einer Abfüllanlage fragte unseren Projektleiter, wann er denn einen QR-Code bekomme, um ihn verfolgen zu können. Obwohl die Frage scherzhaft gemeint war, schwangen Unsicherheiten und Ängste mit. Daher ist es sehr empfehlenswert, vor Projektbeginn mit den Mitarbeitern vor Ort zu sprechen, gemeinsam Probleme zu finden, die mit dem MDE gelöst werden sollen und diese dann natürlich auch zu lösen. Wenn das System dann aufgebaut ist, sollten die Kolleginnen und Kollegen auch iterativ eingebunden werden. Dadurch wird eine höhere Akzeptanz erreicht. Zusammenfassend lässt sich sagen, dass neben allen technischen Herausforderungen auch ein gutes Change Management notwendig ist.

Das Thema Datenschutz ist bei einer MDE eine wichtige Herausforderung. Sollen personenbezogene Daten, wie z.B. eingeloggte Mitarbeiter an der Anlage erfasst werden, ist der Betriebsrat zu konsultieren oder zumindest in Kenntnis zu setzen. Mit der Integration einzelner Anlagen in ein Maschinennetzwerk muss auch das Thema Cybersecurity beleuchtet werden. Neben einer individuell ausgelegten Firewall sollte auch das Thema Sicherheit beim Schnittstellenaufbau bereits pro Anlage betrachtet werden. Diverse Protokolle bieten Sicherheitsmöglichkeiten wie Zertifikate oder zumindest Nutzer und Passwort Authentifikation.

Die Komplexität der Integration ist gerade bei bestehender Infrastruktur nicht zu unterschätzen. Sind viele verschiedene Anlagen verschiedener Hersteller in der Produktion verteilt, muss jede Anlage und Schnittstelle einzeln betrachtet werden. In diesem Fall bietet sich eine Prioriserung der Anlagen hinsichtlich Wichtigkeit in der Prozesskette, regulatorischer Anforderungen und Einfachkeit der Integration an. So kann eine Rangliste erstellt werden, welche die wichtigsten Maschinen aufzeigt. Bei der Wahl ob eine Software für die MDE intern erstellt oder extern zugekauft werden soll, muss zum einem die verfügbare Kapazität intern für Schnittstellenaufbauten und spätere Wartung als auch die existierende Erfahrung mit verschiedenen Protokollen berücksichtigt werden.

Die DatenBerg smartPLAZA bietet eine modular erweiterbare Maschinendatenerfassung. Die Kommunikation mit der Maschine erfolgt über unser „Data Gateway“. Standardmäßig stehen eine Vielzahl von Schnittstellen zur Verfügung - zum Beispiel OPC UA, Modbus TCP, ODBC für SQL-Datenbanken oder MQTT. Das Gateway übernimmt den Verbindungsaufbau im Maschinennetzwerk, kann Daten bereits vorverarbeiten und sendet diese an die smartPLAZA. Diese strukturiert die Daten in einer SQL-Datenbank.

Falls keine Verbindung möglich ist, puffert das Gateway die Daten lokal. Bei erneutem Verbindungsaufbau erfolgt die Datenübertragung erneut.

Die smartPLAZA bietet die Möglichkeit, direkt Berechnungen durchzuführen, Visualisierungen zu erstellen, Analysen durchzuführen und Überwachungen zu automatisieren. Ebenso ist es möglich, die einzelnen Schritte einer Prozesskette miteinander zu verknüpfen. Zum Beispiel Inspektionsresultate mit den Zustandsdaten einer Maschine.

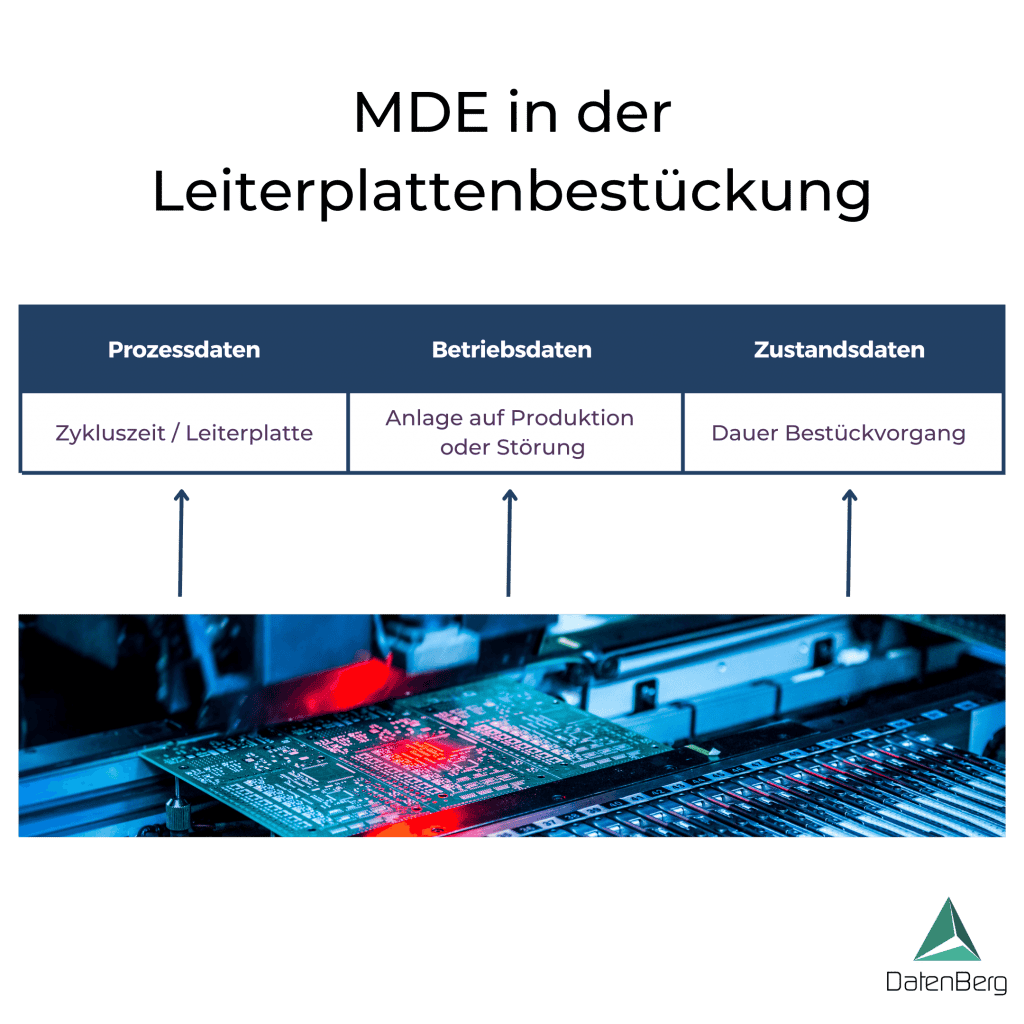

Die Bestückung von Leiterplatten ist das Aufbringen einzelner Bauelemente auf eine Leiterplatte, vor dem Lötprozess im Ofen. Die Maschine bestückt automatisch, solange genügend Bauteile in den Einschüben vorhanden sind.

Als Schnittstelle spricht die Maschine ein herstellerspezifisches Protokoll, das mit Hilfe einer Schnittstellenbeschreibung verstanden werden kann. Die Schnittstellenbeschreibung zeigt, dass etwa alle 30 Sekunden die Daten für eine bestückte Leiterplatte übertragen werden. Daraus kann die Zykluszeit pro Leiterplatte berechnet werden. In smartPLAZA berechnet daraus die zu erwartende Produktionszeit, wobei die Soll-Stückzahl aus dem ERP verwendet wird.

Ebenso werden von der Maschine Informationen über den Bestückvorgang je Bestückung übertragen. In der Klassifikation der Datentypen entspricht dies den Zustandsdaten.

Mit dieser erhöhten Transparenz kann der Schichtleiter frühzeitig Gegenmaßnahmen einleiten, wenn die Zykluszeit zu hoch wird. Durch die Zustandsdaten können Fehlbestückungen schnell auf eine Bauteilart zugeordnet werden.

Bei der Maschinendatenerfassung wird eine definierte Anzahl an Daten einer Maschine erfasst und zentral gespeichert. Daraus können Kennzahlen berechnet oder Verbesserungsaktivitäten abgeleitet werden.

Im einfachsten Fall ein Ethernet-Kabel zur Anbindung an einen Server. Je nach Alter der Maschinen müssen jedoch Daten-Gateways oder Kleinsteuerungen eingesetzt werden, um mit der Maschine kommunizieren und die Daten weitersenden zu können.

Wenn personenbezogene Information erfasst werden, sollte mit dem Betriebsrat definitiv gesprochen werden. Ganz allgemein, bietet es sich an mit dem Betriebsrat ein MDE-Projekt frühzeitig abzuklären, um mögliche Missverständnisse früh aus dem Weg zu räumen.

Die Betriebsdatenerfassung (BDE) konzentriert sich auf die Erfassung einzelner Betriebszustände (z.B. Produktion, Störung, Stillstand), während die Maschinendatenerfassung (MDE) auf die Dokumentation von Produktionsdaten (z.B. Zykluszeit, Istmenge) oder Zustandsdaten (z.B. Temperatur) abzielt.

Im Englischen kann Maschinendatenerfassung mit „machine data acquisition“ oder auch „machine data capture“ oder „collection“ übersetzt werden.