CCP steht für Critical Control Point, was einen kritischen Kontrollpunkt in einem Prozess bezeichnet, an dem eine Kontrolle erforderlich ist, um die Lebensmittelsicherheit zu gewährleisten. Das Monitoring von CCPs ist entscheidend, um sicherzustellen, dass die festgelegten Kontrollmaßnahmen effektiv funktionieren.

Auf der Grundlage der HACCP-Analyse wird ein kritischer Lenkungspunkt (CCP) festgelegt. Dieser umfasst kritische Grenzwerte, die festgelegt und validiert werden müssen. Die Informationen können aus der wissenschaftlichen Literatur oder aus anderen Quellen stammen. Beispiele sind Informationen von Handels- und Industrieverbänden, unabhängigen Experten oder Regulierungsbehörden. Darüber hinaus müssen die CCPs den technischen Fortschritt im Laufe der Zeit berücksichtigen. Dies bedeutet, dass die CCPs im Laufe der Zeit aktualisiert werden müssen.

Kritische Lenkungspunktes (CCP) werden im Lebensmittelstandard IFS7 wie folgt definiert:

„Eine Stufe, auf der es möglich und von entscheidender Bedeutung ist, eine Gefahr für die Lebensmittelsicherheit zu verhüten oder auszuschalten oder sie auf ein annehmbares Mas zu verringern.“

IFS7 Standard

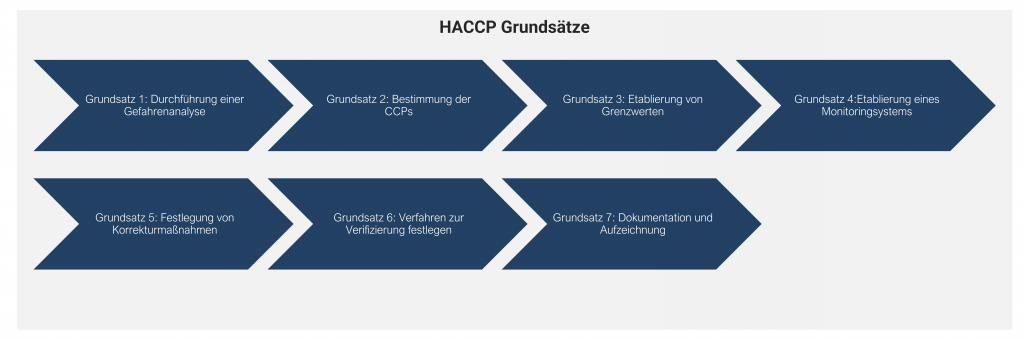

Bei der Hazard Analysis and Critical Control Points (Abkürzung HACCP) wird das Produkt, seine Verwendung beschrieben und ein Fließdiagramm erstellt. Dieses Diagramm enthält Informationen über die (Teil-)Prozesse sowie eine eindeutige Zuordnung der CCPs und weiterer Kontrollmaßnahmen, wie z.B. Kontrollpunkte. Dies geschieht mit Hilfe eines Entscheidungsbaumes, der eine logische Begründung darstellt. Für jeden CCP werden kritische Grenzwerte festgelegt, so dass eine eindeutige Unterscheidung zwischen Beherrschung und Nichtbeherrschung eines Prozesses möglich ist. Während der Bewertung vor Ort werden die kritischen Lenkungspunkte und die Kontrollmaßnahmen vom Auditor mit dem HACCP-Plan verglichen. Die folgende Abbildung zeigt die einzelnen Schritte zur Festlegung der CCPs im HACCP-Prozess.

Im Lebensmittelstandard IFS7 werden folgende Anforderungen an ein CCP Monitoring gestellt:

Kontrollpunkte (engl. Control Points, abgekürzt CP) sind Punkte im Produktionsprozess, die bei Nichtbeachtung ein Sicherheitsrisiko, aber kein Gesundheitsrisiko darstellen. Tritt letzteres ein, wird der Punkt als CCP definiert. Für einen CP können die gleichen Überwachungsverfahren und -instrumente eingesetzt werden wie für einen CCP.

Die Überwachung eines CCP ist Aufgabe definierter Verfahren zur Erkennung eines Kontrollverlustes an dieser Stelle. Die Beherrschung des CCP wird durch Aufzeichnungen nachgewiesen. Diese Aufzeichnungen sind über einen angemessenen Zeitraum aufzubewahren (z.B. mindestens das Mindesthaltbarkeitsdatum plus X).

Wenn ein CCP den definierten Raum verlässt, d.h. nicht mehr beherrscht wird, sind entsprechende Korrekturmaßnahmen durchzuführen und zu dokumentieren.

Die Dokumentation kann im einfachsten Fall durch manuelle Aufzeichnung auf einem ausgedruckten Formular erfolgen. Folgende Werte sind aufzuzeichnen

Das Formular sollte Informationen über den CCP, den Ort und eine kurze Anleitung zur Durchführung der Messung enthalten. Die Unterlagen sind vom QM-Beauftragten turnusmäßig einzusammeln und sicher aufzubewahren.

Die manuelle Messung von CCPs ist zeitaufwendig und beinhaltet immer das Risiko eines menschlichen Einflusses. Eine automatisierte Messung kann hier Abhilfe schaffen. Dadurch ergeben sich verschiedene Vorteile:

Für die Umsetzung einer Automatisierung gibt es verschiedene Optionen. In diesem Beitrag finden Sie allgemeine Informationen zur Automatisierung und Digitalisierung manueller Messungen.

Eine kontinuierliche Überwachung des CCP ist durch Automatisierung möglich. Auf diese Weise ist es möglich, direkt im Falle einer Überschreitung oder wenn ein Trend auf eine bevorstehende Überschreitung hindeutet, bereits hinterlegte Korrekturmaßnahmen automatisiert in Gang zu setzen.

In der folgenden Tabelle sind Beispiele für Gefahren und dazugehörige CCPs mit Überwachungsverfahren dargestellt.

| Gefahr | CCP | Manuelle Messung | Automatisierte Messung |

|---|---|---|---|

| Verunreinigung durch Umgebung | Umgebungstemperatur /-Luftfeuchtigkeit | Kalibriertes Handthermometer | Kalibrierte kombinierte Messfühler |

| Kontamination mit Salmonellen | Überwachung Erhitzungsdauer und – Temperatur | Ablesen Temperatur und Stoppen der Zeit | Übertragung Maschinendaten von Steuerung |

| Verschmutzung des Lebensmittels durch Öl in verwendeter Druckluft | Ölgehalt in der verwendeten Druckluft | Ablesen von Messgeräten | Übertragung von Messdaten des Reinigungssystems |

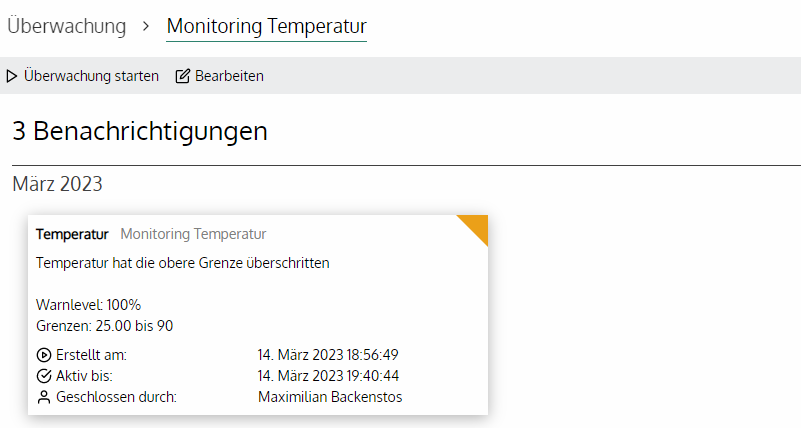

Sowohl das manuelle als auch das automatisierte Monitoring benötigen Unterstützung in Form von Software. Natürlich lässt sich vieles mit Tabellenkalkulationsprogrammen abbilden - aber spätestens bei Fragen der Authentizität von Aufzeichnungen und der Automatisierung von Meldeketten wird es eng. Mit unserer Software smartPLAZA können Sie als Lebensmittelhersteller die Überwachung von CCPs einfach digital abbilden. Für die manuelle Erfassung bietet die Software vorgefertigte Vorlagen, die der Mitarbeiter in der Produktion am Tablet oder Computer ausfüllen kann. Der Mitarbeiter im QM kann die Prüfpläne einfach verwalten und erhält bei Abweichungen automatisch eine E-Mail.

Auch der Zugriff auf Datenquellen wie Sensoren oder Steuerungen ist über Standardschnittstellen möglich. So wird aus der periodischen Überwachung durch den Mitarbeiter eine kontinuierliche Überwachung. Auslöser für die Aktivierung der Meldekette kann nicht nur eine Abweichung sein, sondern bereits ein Trend in Richtung einer Abweichung. Eine Handlungsempfehlung für eine Korrekturmaßnahme kann auch direkt Bestandteil der E-Mail oder SMS sein. Bei Anbindung an die Anlagensteuerung können Korrekturmaßnahmen direkt in der Steuerung erfolgen.

Mit Hilfe von smartPLAZA ist es somit möglich, die Überwachung von CCPs in der Produktion digital abzubilden. Eine zentrale Übersicht der Einzelmesswerte erhöht zudem die Transparenz in der Produktion und zeigt Optimierungspotenziale auf.

Critical Control Points (CCPs) werden im IFS7 wie folgt definiert: „Eine Stufe, auf der es möglich und von entscheidender Bedeutung ist, eine Gefahr für die Lebensmittelsicherheit zu verhüten oder auszuschalten oder sie auf ein annehmbares Mas zu verringern.“

Wird ein CCP nicht beherrscht, springt der Wert außerhalb der festgelegten Grenzwerte, besteht eine Gefahr für die Gesundheit des Verbrauchers. Es besteht ein Sicherheitsrisiko, aber kein Gesundheitsrisiko.

Im Rahmen der HACCP-Analyse werden die Gefahren im Prozess analysiert und hinsichtlich ihres Risikos bewertet. Stellt eine Gefahr ein Gesundheitsrisiko dar, so ist dafür ein kritischer Lenkungspunkt (CCP) einzurichten. Andernfalls wird die Gefahr durch einen Kontrollpunkt (CP) überwacht.