Die Qualitätsregelkarte wird in der Qualitätssicherung eingesetzt. Dabei wird der Verlauf eines gemessenen Wertes über der Zeit aufgetragen. Mit Hilfe von statistischen Berechnungen werden Eingriffsgrenzen für den Prozess festgelegt. Liegt eine gezogene Stichprobe außerhalb dieser Eingriffsgrenzen ist dies ein Hinweis auf ein mögliches Problem im Produktionsprozess. Für verschiedene Anwendungen existieren Varianten zur Berechnung der Eingriffsgrenzen. Das Ziel der Qualitätsregelkarten ist dabei die Stabilität und Fähigkeit von Produktionsprozessen zu erreichen, zu erhalten sowie langfristig zu verbessern.

Wenn es um die Auswahl der richtigen Qualitätsregelkarten geht, wird zuerst der Merkmalstyp analysiert. Dabei werden zwei Typen unterschieden:

Je nach Merkmalstyp kann die entsprechende Qualitätsregelkarte ausgewählt werden.

Für kontinuierliche Merkmale bieten sich die folgenden Regelkarten an:

Der gleitende Mittelwert sowie die EWMA-Karte haben den Vorteil, dass auch historische Werte in die Berechnung der Grenzen mit einfließt. Dem gegenüber steht eine höhere Komplexität. Gerade bei kleinen Stichprobengrößen, kann der Prozess besser in der Regelkarte abgebildet werden.

Für diskrete Merkmale bieten sich diese Regelkarten an:

Hinweis: In der Industrie geht der Trend dahin, dass Regelkarten für diskrete Merkmale weniger angewandt werden. Dies rührt unter Anderem daher, dass bei kleinen Fehleranteilen unrealistisch viele Stichprobenmengen zur Berechnung gezogen werden müssten. Ebenfalls wird oft bemängelt, dass die Regelkarten nur funktionieren, wenn Fehler vorhanden sind. Daher wird angezweifelt, ob diese zu einer Prozessstabilisierung beitragen. Der Trend geht viel mehr dahin, die diskrete Merkmale durch kontinuierliche Merkmale zu ersetzen. Dies birgt weitere Vorteile bei der Auswertung.

Beim Führen von Regelkarten lassen sich zwei Stufen unterscheiden - zum einen die Prüffrequenz, also wie oft Stichproben entnommen werden, und zum Anderen der Beurteilungsvorgang der Regelkarte.

Bei der Häufigkeit der Entnahme von Stichproben wird die Kritikalität der Qualitätsmerkmale, die Prozessstabilität sowie die Fertigungsform (Serienfertigung oder Kleinserienfertigung) betrachtet. Liegt ein hohes Risiko bei einem schlecht beherrschtem Prozess vor, sollten mehr Stichproben gezogen werden. In der Praxis bietet sich eine Stichprobenumfang von n = 5 an. Die Zeitabständen zwischen Stichprobenentnahmen sollte konstant gehalten werden.

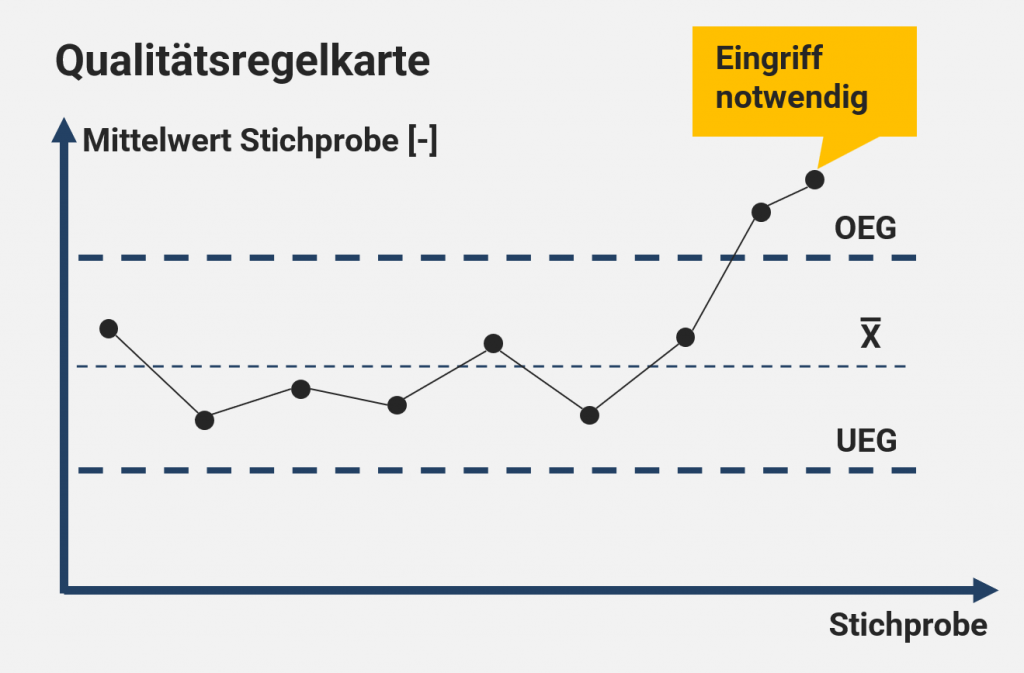

Nach dem Ziehen einer Stichprobe wird das gemessene Ergebnis beurteilt. Hierbei können zwei Fälle auftreten:

QRK ermöglichen es, die Qualität von Prozessen oder Produktionen zu bewerten, indem sie Veränderungen in den Ergebnissen des Prozesses im Laufe der Zeit verfolgen. Durch die Überwachung von Schlüsselvariablen können Abweichungen von den normalen Prozessleistungen erkannt werden, bevor sie zu größeren Problemen führen. Dazu „springt eine Regelkarte an“, wenn einer der folgenden Fälle erkannt wird:

Die Fälle werden im Rahmen des Aufsetzens der Qualitätsregelkarten unternehmensspezifisch definiert.

Insgesamt dienen Qualitätsregelkarten als Werkzeug zur kontinuierlichen Verbesserung von Prozessen und Produktionen, indem sie es den beteiligten Personen ermöglichen, proaktiv auf Probleme zu reagieren und ihre Leistung im Laufe der Zeit zu überwachen und zu verbessern.

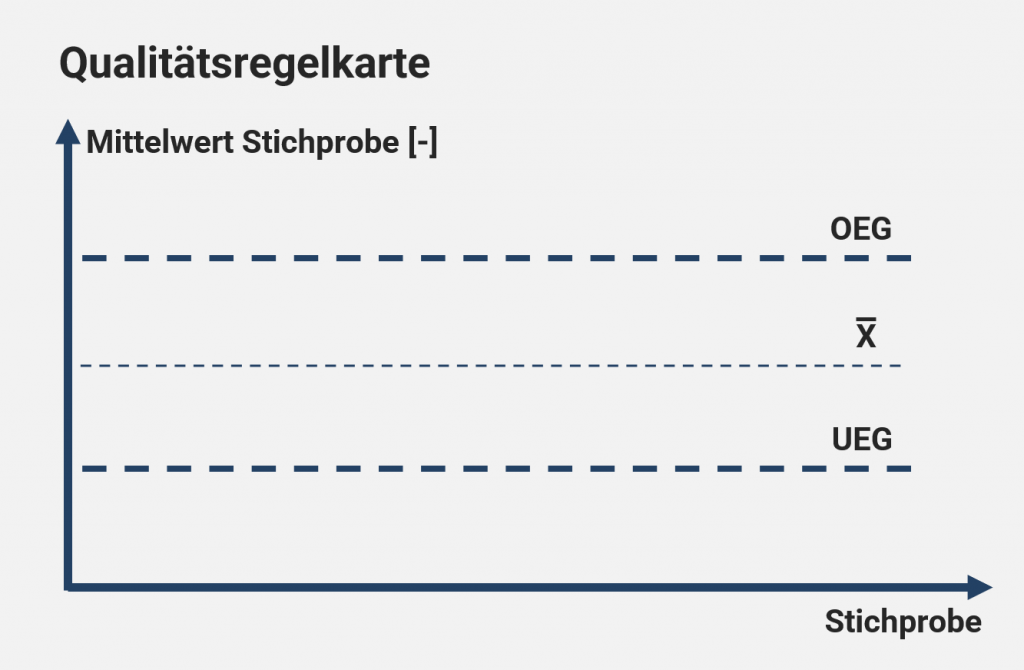

OEG= \bar{X} + \frac{3\sigma}{\sqrt{n}}UEG= \bar{X} - \frac{3\sigma}{\sqrt{n}}3. Tragen Sie die erfassten Durchschnittswerte auf der X̅-Karte auf und zeichnen Sie die Mittellinie (X̅) sowie die obere (OEG) und untere (UEG) Eingriffsgrenze ein:

4. Nach Stichprobenentnahme: Durchschnitt der Stichprobe berechnen und in der Qualitätsregelkarte auftragen. Wenn der Durchschnittswert außerhalb der Kontrollgrenzen liegt, ist dies ein Zeichen dafür, dass der Prozess oder die Produktion nicht stabil ist und Maßnahmen ergriffen werden müssen, um das Problem zu lösen.

Mit der Software smartPLAZA lassen sich Qualitätsregelkarten automatisiert in Echtzeit umsetzen. Für jeden neu gemessenen Wert – egal ob Sensorwert oder händisch gemessener Wert – wird die QRK aktualisiert und abgeprüft. Liegt ein Ansprechen der Karte vor, wird automatisiert eine Meldekette angestoßen.

Wie funktioniert das Einrichten von einer Qualitätsregelkarte mit der Software smartPLAZA?

Für die Erfassung der Messwerte können entweder die Standardkonnektoren zur Anbindung einer Maschine oder vorgefertigte Templates für Prüfpläne verwendet werden. Erstere rufen zyklisch automatisch die Messwerte an der Steuerung der Maschine ab. Die Prüfpläne fordern den Mitarbeiter auf definierte Merkmale zu messen. Die Prüfwerte können auf einem Tablet oder einem Rechner erfasst werden.

Im Monitoring Modul werden die einzelnen Qualitätsmerkmale ausgewählt und die Überwachung mit Hilfe von vorgefertigten Qualitätsregelkarten konfiguriert. Nach Wahl der passenden Auswertung, können die Fälle, wann gewarnt werden soll, individuell angepasst werden. Zum Schluss wird die Meldekette definiert, wann wer in der Produktion gewarnt werden soll. Warnungen können via Dashboards, E-Mail oder SMS ausgegeben werden.

Soll die Qualitätsregelkarte direkt an der Anlage visualisiert werden, bietet die smartPLAZA vorgefertigte Dashboards an. Diese können leicht auf die Bildschirmgröße angepasst und freigegeben werden. Die Anzeige wird sofort aktualisiert, wenn ein neuer Messwert im System hinterlegt und die Regelkarten erneut berechnet werden.

(-) Unzulässige Vergleiche zwischen Grenzen

Einzelwerte können mit oberen bzw. unteren Toleranzgrenzen verglichen werden. Statistische Kenngrößen mit wie der Mittelwert oder Median können mit den berechneten Eingriffsgrenzen verglichen werden. Ein Vergleich der statistischen Kennzahlen mit den Toleranzgrenzen ergibt jedoch keinen Sinn. Denn liegt der Mittelwert einer Stichprobe innerhalb der Toleranzgrenzen, können Einzelwerte dennoch außerhalb der Toleranzgrenzen liegen.

(-) Aufwand bei Händisch geführte Qualitätsregelkarten

Werden Qualitätsregelkarten manuell geführt erzeugt dies einen Aufwand für den Mitarbeiter. Ebenfalls muss ein gewisses statistisches Grund Verständnis vorhanden sein, um die Regelkarten korrekt zu interpretieren. Daher sind manuell geführte Regelkarten zu vermeiden.

(+) Frühzeitige Erkennung von Problemen

Durch die Überwachung von Schlüsselvariablen können Abweichungen von der Zielvorgabe frühzeitig erkannt werden, bevor sie zu größeren Problemen führen. Die Erkennung ist dabei nicht abhängig von einem subjektiven Empfinden, sondern basiert auf Zahlen, Daten, Fakten.

Eine Qualitätsregelkarte (QRK) ist ein Werkzeug, das in der Qualitätssicherung zur Überwachung und Steuerung der Stabilität und Leistung eines Prozesses oder einer Produktion über einen bestimmten Zeitraum verwendet wird.

Die Qualitätsregelkarte basiert auf statistischen Methoden und stellt die Ergebnisse einer Messung oder einer Messreihe auf einer Achse im Zeitverlauf grafisch dar. Die Karte hat eine Mittellinie, die den Mittelwert der Messungen darstellt, und Grenzlinien, die die Ober- und Untergrenzen der akzeptablen Abweichung von der Mittellinie darstellen. Durch die Überwachung der Messungen auf der Karte können Abweichungen vom erwarteten Verhalten schnell erkannt und Probleme behoben werden, bevor sie zu größeren Problemen führen.

Im Standardfall sollte ein Stichprobenumfang von n = 5 gewählt werden. So wird der Prozess gut abgebildet.

Heft zur statistischen Prozessregelung von Bosch hier zu lesen

Taschenbuch Null-Fehler-Management (ISBN 978-3-446-42262-9)