Fähigkeitsindizes geben an, wie gut ein Prozess die Anforderungen erfüllt. Dies kann nur beurteilt werden, wenn der Prozess stabil ist. Die Prozessstabilität gibt an, ob ein Prozess als beherrscht oder nicht beherrscht angesehen wird. Ohne Stabilität ist die Betrachtung von Fähigkeitsindizes nicht sinnvoll. Nach ISO 25514 sind Prozesse beherrscht, wenn sich die Merkmalswerte praktisch nicht oder nur in bekannter Weise oder innerhalb bekannter Grenzen ändern. Wenn Zufallsstichproben aus einem beherrschtem Prozess gezogen werden, verhalten sich diese so, als ob sie aus derselben Grundgesamtheit stammen.

Bei der Berechnung der Prozessfähigkeit wird häufig von normalverteilten Prozessdaten ausgegangen. Daher ein kleiner Exkurs in die Statistik: Bei kontinuierlichen Prozessen können die Merkmalswerte beliebige Werte annehmen. Ein Beispiel ist die Temperatur in einer Maschine. Die Normalverteilung wird durch zwei Kenngrößen bestimmt. Dem arithmetischen Mittelwert und der Standardabweichung. Beide Kenngrößen werden aus einer Stichprobe geschätzt.

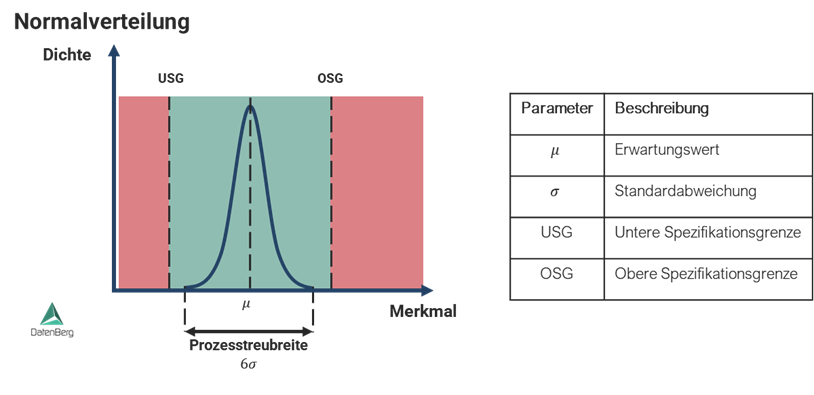

In diesem Beitrag werden die in der folgenden Abbildung dargestellten Begriffe verwendet. In einzelnen Normen oder Spezifikationen können die Bezeichnungen der einzelnen Parameter abweichen.

Ist ein Merkmal normalverteilt, kann die Standardabweichung verwendet werden, um abzuschätzen, wieviele Teile innerhalb/außerhalb der spezifizierten Toleranzen liegen. ppm ist die Anzahl der Teile pro Million.

| Standardabweichung | Anteil innerhalb der Toleranz | Anteil Außerhalb der Toleranz |

|---|---|---|

| +/- 1sigma | 68,27 % | 31,73% |

| +/- 2sigma | 95,45 % | 4,55 % |

| +/- 3sigma | 99,73 % | 0,27 % |

| +/- 4sigma | 99 936 ppm | 63 ppm |

| +/- 5sigma | 999 999,43 ppm | 0,57 ppm |

| +/- 6sigma | 999 999 998 ppm | 0,002 PPM |

Der Prozessfähigkeitsindex (engl. Process capability index) gibt die Fähigkeit eines Prozesses an. Er beschreibt, inwieweit ein Prozess geeignet ist, ein Produkt herzustellen, das den Produktanforderungen entspricht. Umgangssprachlich kann man sagen, dass die Prozessfähigkeit angibt, „wie gut der Prozess in die Toleranz passt“. Der Prozessfähigkeitsindex wird auch als „potenzieller Prozessfähigkeitsindex“ bezeichnet. Für die Berechnung des Prozessfähigkeitsindex sind zwei Spezifikationsgrenzen erforderlich, eine untere und eine obere.

Für die Berechnung von cp verwendet die ISO 25514 die Schreibweise des 99,865-%-Quantil, X99,865 % und vom 0,135-%-Quantil, X0,135 %. Bei einem normalverteilten Messmerkmal kann dies als sechsfache Standardabweichung 6σ, oder 6s, angegeben werden, wenn σ aus einer Stichprobe geschätzt wird.

c_p = \cfrac{OSG - USG }{6\sigma}Der kleinste Prozessfähigkeitsindex (eng. Minimum process capability index) wird auch als kritischer Prozessfähigkeitsindex bezeichnet. Er gibt das Verhältnis von Toleranz zu Prozessstreuung unter Berücksichtigung der Prozesssituation an. Dieser Index beschreibt die Prozessfähigkeit in Bezug auf die gegebenen Spezifikationsgrenzen.

Die kritische Prozessfähigkeit wird wie folgt berechnet:

c_{pk} = min{(c_{pku},c_{pkl})} \\c_{pku} = \cfrac{\={x} - USG }{3\sigma} \\ \\ \newlinec_{pkl} = \cfrac{OSG- \={x}}{3\sigma}Bei der Bewertung der Fähigkeitsindizes können drei Phasen unterschieden werden. Vor Beginn der Serienfertigung ist die Kurzzeitfähigkeit Gegenstand der Prüfung. Hier stehen maschinenbedingte Einflüsse im Vordergrund. Dies kann z.B. bei der Maschinenabnahme erfolgen. Die Voruntersuchung zur Prozessfähigkeit ist eine Untersuchung aller für die Produktion relevanten Einflussgrößen. Die Langzeit-Prozessfähigkeitsuntersuchung ist eine Untersuchung der Einflüsse in der Produktion über einen längeren Zeitraum.

| Kurzzeitfähigkeits-untersuchung | Vorläufige Prozessfähigkeits-untersuchung | Langzeitprozess-fähigkeitsuntersuchung | |

|---|---|---|---|

| Wann? | Vor Serienstart | Vor Serienstart | Analyse in der Serienproduktion |

| Fähigkeitsindex | Cm | Pp | Cp |

| Kritischer Fähigkeitsindex | Cmk | Ppk | Cpk |

Ein Produktionsprozess ist beherrscht, wenn die Verteilung der Merkmalswerte, die sich praktisch nicht oder nur in bekannter Weise oder innerhalb bekannter Grenzen ändert.

Statistische Tests liefern eine analytische Aussage darüber, ob ein Messmerkmal normalverteilt ist. Dazu ist der p-Wert des statistischen Tests zu betrachten. Ist dieser größer als ein vorher definierter Wert (oft p=0,05), wird eine Normalverteilung angenommen. Der Kolmogorov-Smirnov-Test wird z. B. als Test verwendet. Als visuelle Einschätzung kann auch ein Histogramm hilfreich sein. Zur automatisierten Berechnung bietet z.B. smartPLAZA eine automatische Durchführung der statistischen Tests an.

Hier empfiehlt die DIN ISO 22514, die oberen und unteren Prozessfähigkeitsindizes getrennt zu berechnen und zu betrachten. Dabei soll nicht nur der kleinere Wert als kritischer Index angegeben werden. Für beide Werte können jedoch unterschiedliche Anforderungen gelten.

Liegt nur eine (obere oder untere) Spezifikationsgrenze vor, werden die Indizes wie oben beschrieben berechnet. Für die Angabe der kritischen Prozessfähigkeitsindizes wird jedoch kein Minimum aus den Werten der oberen und unteren Spezifikationsgrenze gebildet, sondern nur ein Wert angegeben.

Beide Werte, Prozessfähigkeit cp und kritische Prozessfähigkeit cpk, sollten immer zusammen analysiert werden. Ist der cp-Wert wesentlich größer als der cpk-Wert, deutet dies auf ein Optimierungspotenzial im Prozess hin. Ein cpk-Wert größer als 1,33 wird im Allgemeinen als sicher angesehen. Individuelle Grenzwerte sind jedoch mit dem Kunden abzustimmen.

Standardnorm für Fragen zu Prozessfähigkeitsindizes: DIN ISO 22514-1:2016-08 hier zu finden

Handbuch für SPC: Statistical Process Control (SPC-3) der Automotive Industry Action Group AIAG hier zu finden