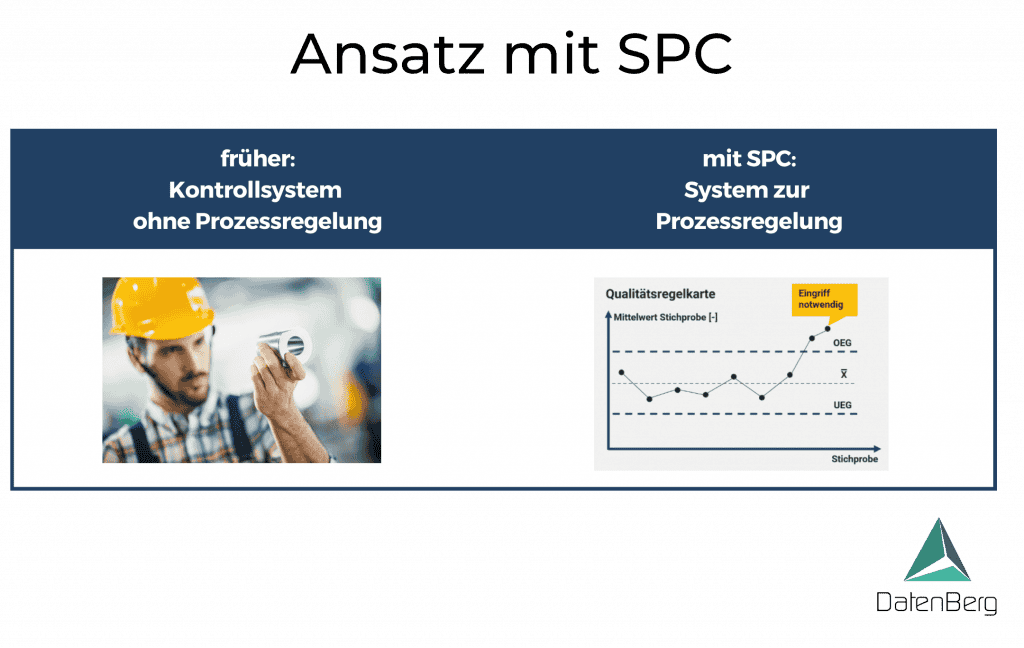

Die Statistische Prozesskontrolle (SPC) ist eine Methode zur Erfassung, Analyse und Kontrolle von Prozessschwankungen. Statt einer nachträglichen Kontrolle und Korrektur von Bauteilen nach der Fertigung konzentriert sich die SPC auf die Erkennung von Schwankungen bereits im Prozess.

Ziel der SPC ist es, Fehler frühzeitig zu erkennen und durch vorbeugende Maßnahmen den Produktionsprozess zu verbessern. Dadurch sollen Verschwendung und Fehler im Prozess vermieden werden.

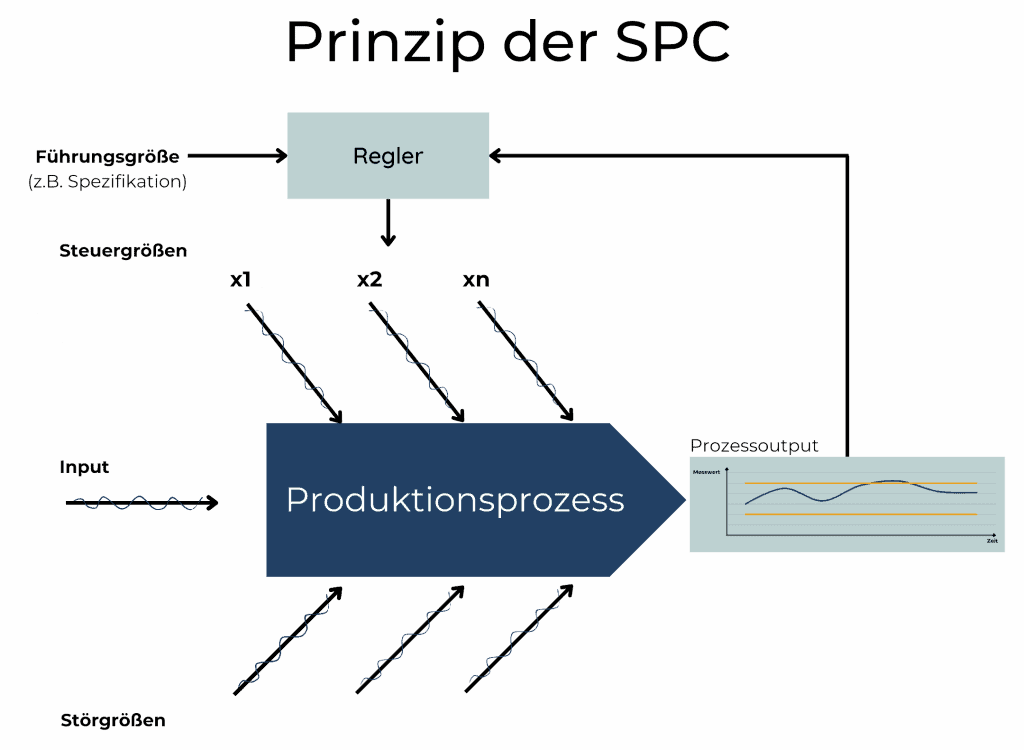

Der SPC liegt eine prozessorientierte Sichtweise der Produktion zugrunde: Ein Produktionsprozess transformiert einen Input in einen Prozessoutput. Bei der Transformation wirken Steuer- und Störgrößen auf den Prozess und damit auf das Prozessergebnis ein. Sowohl die Steuer- und Störgrößen als auch der Input unterliegen zufälligen Schwankungen. Dadurch variiert auch der Prozessoutput. Bei der stichprobenartigen Überprüfung des Outputs wird beurteilt, ob der Prozess zufälligen Schwankungen unterliegt oder ob sich die Einflüsse signifikant verändert haben.

Die statistische Prozessregelung dient dazu, solche systematischen Veränderungen im Produktionsprozess zu erkennen, bevor sie im Output sichtbar werden. So können Einflussfaktoren korrigiert werden. Dabei wird zwischen zufälligen und spezifischen Einflüssen unterschieden. Erstere sind normaler Bestandteil des Prozesses und führen zu einer zufälligen Streuung des Prozesses. Treten Phänomene auf, die normalerweise nicht auftreten, spricht man von Sondereinflüssen. Diese sollten möglichst frühzeitig erkannt und korrigiert werden.

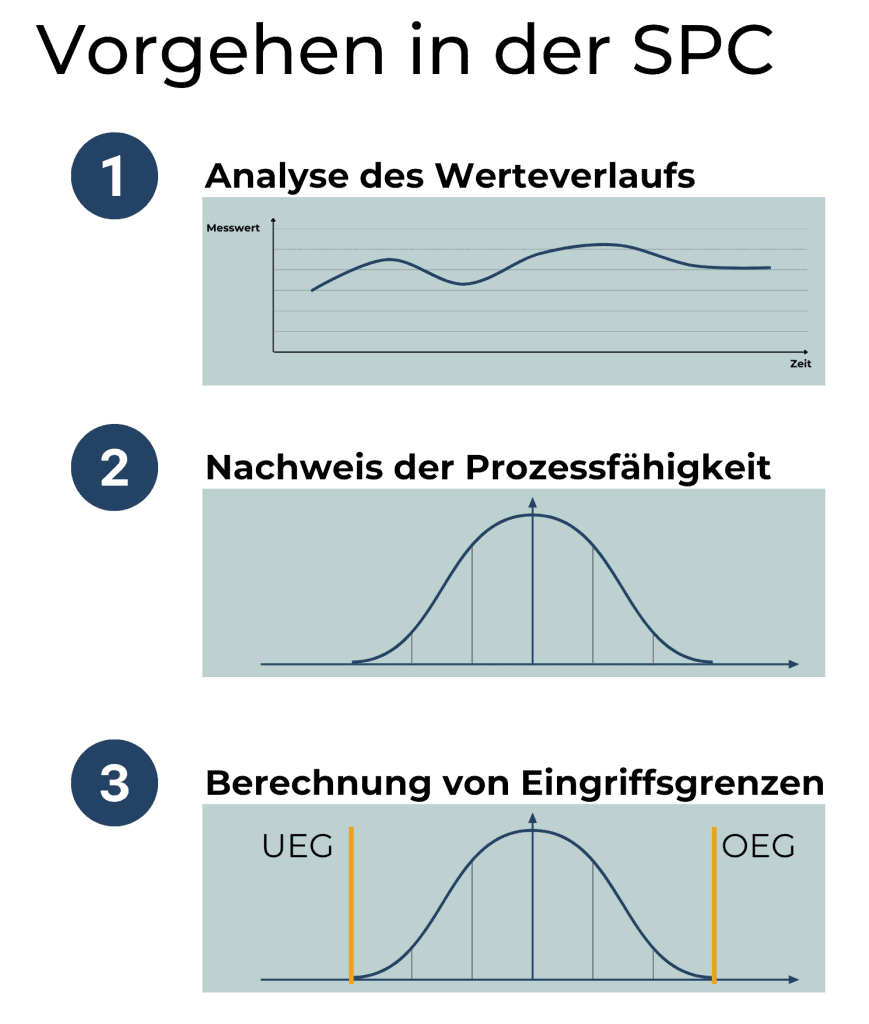

Um eine statistische Prozesskontrolle durchzuführen, muss eine bestimmte Vorgehensweise eingehalten werden. Im ersten Schritt wird der Werteverlauf eines Messmerkmals analysiert. Dazu werden die Messwerte in der Reihenfolge ihres zeitlichen Auftretens aufgetragen. Anschließend ist die Prozessfähigkeit des Prozesses nachzuweisen. Dazu sind die Art der Verteilung und statistische Kenngrößen (z. B. Mittelwert, Streuung) zu berechnen. Schließlich sind die Eingriffsgrenzen für den Messwert zu bestimmen. Wenn ein Messwert eine Eingriffsgrenze verletzt, spricht man von einem besonderen Einfluss. Die Eingriffsgrenzen werden aus den statistischen Kenngrößen berechnet. Dazu gibt es verschiedene Verfahren, die in diesem Blog-Beitrag näher beschrieben werden.

Der Einsatz von SPC bringt viele Vorteile. Durch das frühzeitige Erkennen von Prozessabweichungen können rechtzeitig Gegenmaßnahmen ergriffen und Ausschuss minimiert werden. Dies trägt nicht nur zur Qualitätsverbesserung bei, sondern erhöht auch die Effizienz der Produktion.

Die Methodik unterstützt bei der Standardisierung von Produktionsprozessen und der Sicherstellung von Qualitätsstandards. Dies stärkt das Vertrauen der Kunden und erhöht die Wettbewerbsfähigkeit des Unternehmens.

Ein Hersteller produziert Autoteile, wobei der Schwerpunkt auf Metallschrauben liegt. Mit Hilfe von SPC überwacht der Schichtleiter regelmäßig den Durchmesser der produzierten Schrauben. Wenn die Daten zeigen, dass der Durchmesser außerhalb der akzeptablen Grenzen liegt, kann der Mitarbeiter sofort Maßnahmen ergreifen, um den Prozess zu korrigieren und fehlerhafte Produkte zu vermeiden. Werden die SPC-Methoden auch auf Maschinendaten angewendet, kann die Produktion noch früher auf Abweichungen reagieren. Hier bietet sich die Maschinensteuerung als Datenlieferant an.

Für den Einstieg in die SPC bietet Excel eine leicht zugängliche Plattform. Mit Hilfe von Diagrammen und Funktionen können Daten analysiert und Regelkarten erstellt werden. Es ist jedoch wichtig sicherzustellen, dass die Verwendung von Excel den Anforderungen der SPC entspricht und die Genauigkeit der Ergebnisse gewährleistet ist. Ein großer Nachteil von Excel in Bezug auf SPC ist, dass es auf manueller Dateneingabe bzw. Datenexport basiert und eingeschränkte Funktionen bietet, die einen hohen manuellen Implementierungsaufwand erfordern.

Eine effiziente Alternative in Echtzeit bietet die Software smartPLAZA von DatenBerg. Bereits bei der Datenerfassung unterstützen Standardschnittstellen zu Anlagen und Prüfmitteln. Manuelle Eingaben werden über digitale, browserbasierte Eingabemasken abgefragt. Dies ermöglicht ein proaktives Gegensteuern durch frühzeitiges Erkennen von Trends und Abweichungen. Ein automatisches Frühwarnsystem via E-Mail stellt die automatisierte Überwachung einer Vielzahl von Prozessparametern sicher und ebnet so den Weg zur multivariaten statistischen Prozesskontrolle. SmartPLAZA ermöglicht den lückenlosen Nachweis der Einhaltung von Prozessgrenzen. Dies erleichtert die Qualitätssicherung und ermöglicht eine schnelle Reaktion auf mögliche Abweichungen.

Die Abkürzung SPC steht im Englischen für "Statistical Process Control" und ist eine Methodik, um Abweichungen im Produktionsprozess frühzeitig zu erkennen.

Ganz analog: Stift, Papier und einen Taschenrechner. Eine automatisierte Lösung benötigt einen automatisierten Datenimport, eine Auswertesoftware wie DatenBerg smartPLAZA und einen Feedbackloop zu den Mitarbeiter in der Produktion.