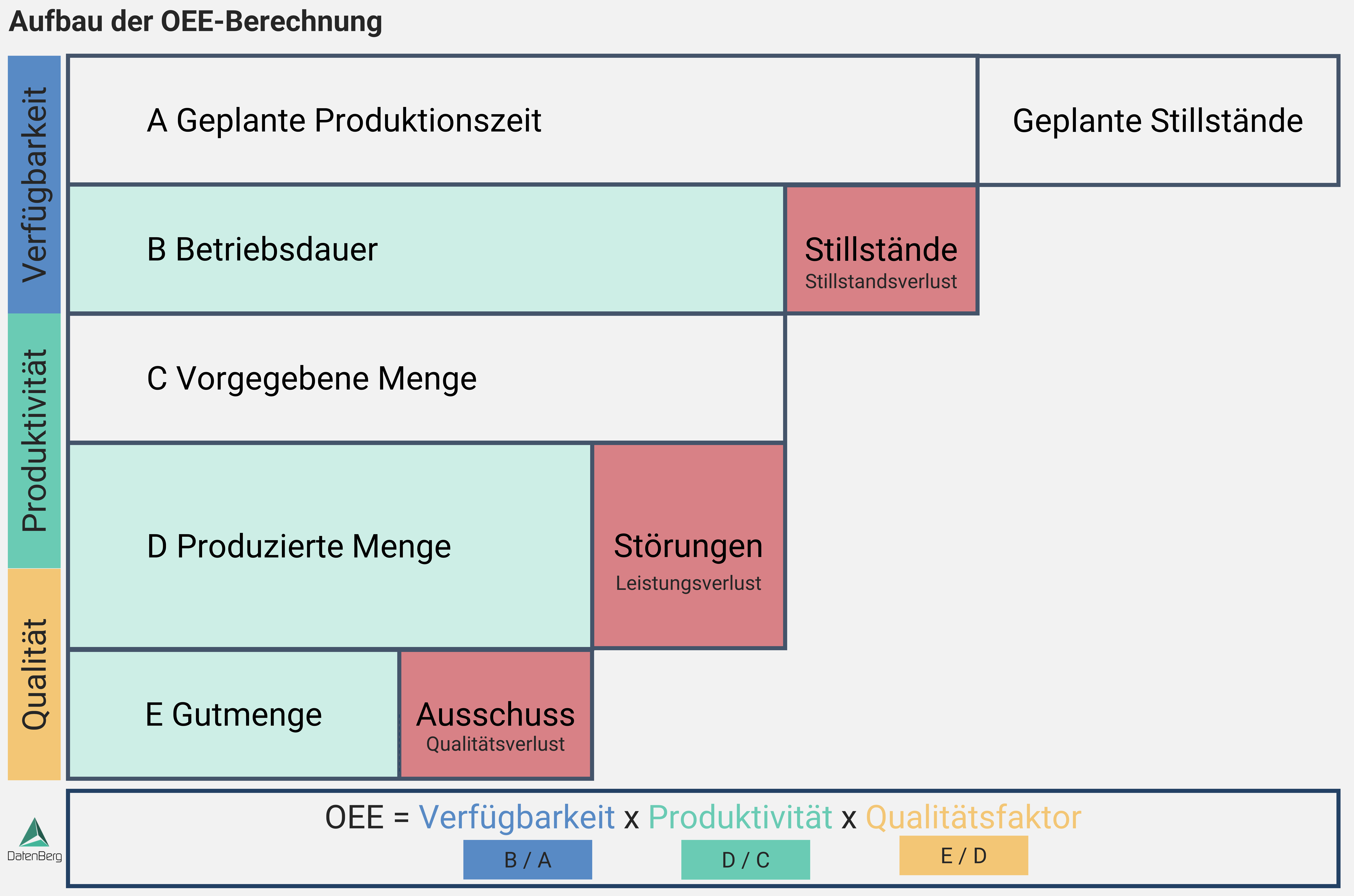

Um einen gesamtheitlichen Blick auf die Anlagenperformance zu erhalten, bedarf es der Kombination von verschiedenen Kennzahlen. Eine reine Optimierung auf die gefertigte Qualitätsrate würde eventuell ansonsten einen Minderung der Verfügbarkeit mit sich ziehen. Wird nur auf einen Parameter hin optimiert (z.B. Qualitätsrate), könnte die Verfügbarkeit zum Beispiel unbemerkt leiden. Mit der OEE werden die drei Sichtweisen Verfügbarkeit, Produktivität und Qualität kombiniert. Die Berechnung der einzelnen Kennzahlen ist im folgenden Schaubild dargestellt. Eine Anleitung zum OEE berechnen haben wir hier im Detail beschrieben.

Jede Produktion definiert die einzubeziehenden Informationen in die Felder Verfügbarkeit, Produktivität und Qualität selbst. Als Beispiel anzuführen, ist die Diskussion, welche Stillstände geplant und welche nicht geplant sind.

Die Gesamtanlageneffizienz dient dazu einen neutralen Blick auf die Anlage zu generieren. Anhand der Kennzahlen können Verbesserungen als auch Verschlechterungen an der Anlage transparent dargestellt werden. Wird zum Beispiel ein Verbesserungsprojekt zur Reduktion der Stillstands Zeiten durchgeführt, müsste sich im Nachgang die Kennzahl erhöhen.

Ebenfalls kann die Overall Equipment Efficiency verwendet werden, um sogenannte Bottlenecks und Schwachstellen im Produktionsprozess zu identifizieren. Anlagen mit einer niedrigeren Gesamtanlageneffizienz im Vergleich zu ähnlichen Anlagen mit ähnlichem Produktportfolio weißt auf ein Problem an der Anlage hin.

Wenn die Gesamtanlageneffizienz nicht auf eine einzelne Maschine, sondern auf gesamte Produktionslinien angewandt wird, können hier ebenfalls Vergleiche der Performance durchgeführt werden. Hierzu müssen Ausschussraten und Mengen über die einzelnen Linien hin aggregiert werden.

Die Grundformel für lässt sich sehr einfach darstellen:

OEE = Verfügbarkeit * Produktivität * Qualität \newline

Verfügbarkeit = \cfrac{Betriebsdauer}{Geplante\, Produktionszeit - Geplante\, Stillstände}Produktivität= \cfrac{Zykluszeit_{Soll}*Produzierte\, Menge}{Betriebsdauer}Qualität= \cfrac{Gutmenge}{Produzierte\, Menge}Spannend wird es in der Kalkulation in der Produktion. Prinzipiell lassen sich zwei Datentypen hierbei unterscheiden. Vorgabeparameter wie die geplante Produktionszeit und vorgegebene Mengen sind oft im ERP-System hinterlegt. IST-Zahlen wie produzierte Menge, Ausschuss und Stillstandszeiten werden oft direkt an der Maschine bzw. Anlage erfasst.

Eine Berechnung kann manuell erfolgen. Hierzu werden am Schichtende durch den Schichtleiter die Berechnungen in zum Beispiel einem Tabellenkalkulationsprogramm durchgeführt. Im Shopfloor-Meeting am nächsten morgen werden die Kennzahlen dann manuell gesammelt und besprochen.

Mit Hilfe von Software lässt sich das jedoch besser abbilden. Hierzu wird zum einen eine Schnittstelle zur Maschine sowie zum ERP-System benötigt. So können die relevanten Parameter abgefragt und in die Berechnung eingebunden werden. Für die Berechnung bietet sich dann ein zyklischer Job an, der nach Abschluss einer Schicht die Daten abgreift und berechnet.

Klassischerweise wird die Overall Equipment Efficiency dazu verwendet, um einzelne Maschinen (z.B. Kunststoffspritzgussautomaten) zu überwachen. Je nach Schwerpunkt der Fertigung und Wertschöpfung bieten sich jedoch auch andere Maschinentypen zur OEE-Berechnung an. Im Bergbau werden zum Beispiel OEE-Kennzahlen eingesetzt, um Transport-LKWs zu monitoren. Als Qualitätsfaktor wird hier der Füllgrad der LKW angesetzt. In Branchen mit hohen Prüfaufwendungen, z.B. Elektronikfertigung, wird die Gesamtanlageneffizienz zur Analyse von Prüfgeräten verwendet.

Doch wie wird die Gesamtanlageneffizienz konkret berechnet? In der folgenden Tabelle finden Sie eine Beispielrechnung für eine diskrete Fertigung von Stückgütern für eine Schicht.

| Parameter | Verlustgründe | Berechnung |

|---|---|---|

| Geplante Produktionszeit | Geplante Wartungen | Geplante Betriebszeit: 480 min Geplanter Stillstand: 30 min Geplante Produktionszeit = 480 min-30 min = 450 min |

| Verfügbarkeit | Anlagenausfall Rüstzeiten Einstellen von Prozessparameter | Stillstände (ungeplant): 20min Verfügbarkeit = 450 min - 20 min / 450 min = 95,55 % |

| Produktivität | Anlagenleerlauf Verringerte Anlagengeschwindigkeit | Soll-Zykluszeit: 6 min IST-Menge: 62 Stück Produktivität = (6 min x 62 Stück) / 430 min = 86,51 % |

| Qualität | Werkzeugverschleiß Anlaufverluste Rohstoffschwankungen | IST-Menge: 62 Stück Ausschuss: 3 Stück Qualität = (62-3) / 62 = 95,16 % |

Mit den oben berechneten Werte Verfügbarkeit, Produktivität und Qualität verhält sich die Gesamtanlageneffizienz wie folgt:

OEE = Verfügbarkeit * Produktivität * Qualität = 95,55 \% * 86,51\% * 95,16\% = 78,65\% \newline

Die Kennzahl kann dann für jede Maschine, Schicht und Abteilung berechnet werden. Spannend wird es, wenn der Verlauf über mehrere Wochen hin analysiert wird. So lässt sich früh ein Trend erkennen.

Welche Schritte werden benötigt, um eine Overall Equipment Efficiency in der Produktion zu berechnen? Finden Sie hier unser vier Schritte Konzept:

Zum einen werden die IST-Daten von der Maschine eingebunden. Die Daten können bereits aggregierte Werte (z.B. Ausschuss pro Auftrag) enthalten oder die Rohdaten (z.B. IST-Prozesswerte pro Schuss, Messergebnisse) enthalten. Ebenfalls werden die Vorgabedaten aus dem ERP-System eingebunden. Für beide Schnittstellen stehen im Data Warehouse Standard Konnektoren zur Verfügung.

Im Reportingtool wird die OEE-Berechnung definiert. Hierzu werden die Vorgabedaten den einzelnen OEE-Bausteinen zugeordnet. Dabei können auch weitere individuelle Adaptionen durchgeführt werden. Ebenfalls werden die IST-Daten den jeweiligen OEE-Blöcken zugeordnet. Ebenfalls wird der Berechnungszeitpunkt bestimmt, zum Beispiel 30min nach Schichtende. Nach Aktivierung werden die OEE-Daten zyklisch automatisiert berechnet und in eine eigene Datentabelle weggeschrieben.

Für die Visualisierung wird ein Dashboard empfohlen. Hier stehen vorgefertigte Templates zur Verfügung, um die relevanten Datenpunkte anzuzeigen. Diese müssen mit der OEE-Tabelle verknüpft werden. Anschließend kann das OEE-Dashboard freigegeben werden.

Je nach Anzahl der Maschinen kann das Monitoring der OEE-Kennzahlen komplex werden. Mit Hilfe der Monitoring Funktionalität können die einzelnen Datenpunkte überwacht werden. Tritt ein Trend über mehrere Schichten auf, kann direkt zum Beispiel der Schichtleiter benachrichtigt werden.

Obwohl die Berechnungsformel recht einfach ist, hängt die Höhe der Kennzahl von vielen getroffenen individuellen Annahmen ab. Eine pauschale Aussage wie „ab einer OEE von X% ist die Produktion gut“ ist daher schwierig und sollte nicht getroffen werden. Die Gesamtanlageneffizienz ist ein Tool, um Verbesserungspotential aufzuzeigen. Bei gleicher Berechnungsgrundlage, eignet sich die Kennzahl natürlich auch für ein Benchmarking zwischen Maschinen, Abteilungen, Werken und Unternehmen. Aber nur bei gleichen Annahmen - sonst werden Äpfel mit Birnen verglichen.

Mit der OEE-Kennzahl kann ein gesamtheitlicher Blickwinkel auf die Anlagenperformance gerichtet werden. Verbesserungsmaßnahmen können durch die Kennzahl leicht validiert und hinsichtlich verschiedener Dimensionen (Verfügbarkeit, Produktivität und Qualität) geprüft werden.

Einen pauschalen absoluten Zielwert zu formulieren ist nicht einfach. Pauschal lässt sich sagen, je höher desto besser. Jedoch basiert die Berechnung auf vielen individuellen Annahmen. Diese können die Kennzahl künstlich nach oben treiben bzw. unten halten. In Allgemeinen wird jedoch eine OEE von über 80% als gut angesehen.

Die Kennzahl wird berechnet aus der Multiplikation der Verfügbarkeit, Produktivität und Qualität an einer Anlage bzw. Maschine. Sie nimmt Werte von null bis 100% an.

Es existiert keine einheitliche Norm für die Berechnung der Kennzahl. Daher ist ein Vergleich zwischen Unternehmen (und auch Werken) bei verschiedenen Annahmen zur Berechnung oft irreführend.

Anwendung in der Bergbaubranche mit Berechnung der OEE hier nachzulesen

Informationen zu OEE und von Lean-Spezialist Prof. Roser hier nachzulesen