Kritische Kontrollpunkte, auch CCPs genannt, sind in den meisten Lebensmittelbetrieben zu finden. Eine manuelle Erfassung bringt jedoch Herausforderungen mit sich. Aus diesem Grund beschäftigen wir uns in diesem Artikel mit der Frage "Wie können kritische Kontrollpunkte (CCP's) automatisiert überwacht werden? Mit einer automatisierten Überwachung können kritische Produktionsprozesse rund um die Uhr und unabhängig vom Bediener überwacht werden. In diesem Blogbeitrag gehen wir daher näher auf das Thema ein und erläutern, was es mit der automatisierten CCP-Überwachung auf sich hat und wie sie den operativen Betrieb unterstützen kann.

Ein kritischer Kontrollpunkt (CCP) ist ein Punkt im Produktionsprozess, an dem die Nichteinhaltung der Spezifikationen schwerwiegende Folgen haben kann. Um die Produktsicherheit und -qualität zu gewährleisten, müssen die CCPs überwacht und kontrolliert werden. In jedem Produktionsprozess gibt es viele potenzielle CCPs, aber nicht alle sind gleich wichtig. Die Auswahl der CCPs hängt von dem hergestellten Produkt und den damit verbundenen Risiken ab. Bei der Herstellung von Lebensmitteln können potentielle CCPs z. B. Punkte sein, an denen eine Kontamination auftreten kann. Um einen CCP wirksam zu kontrollieren, muss man die damit verbundenen Risiken und die einzuhaltenden Grenzwerte genau kennen. Diese kritischen Grenzwerte sind produkt- und verfahrensspezifisch und werden im Rahmen des HACCP-Konzepts festgelegt. Sobald diese kritischen Grenzwerte festgelegt sind, müssen sie überwacht werden, um sicherzustellen, dass sie nicht überschritten werden. Die Überwachung kann manuell - durch manuelles Ablesen oder Messen - oder automatisiert erfolgen.

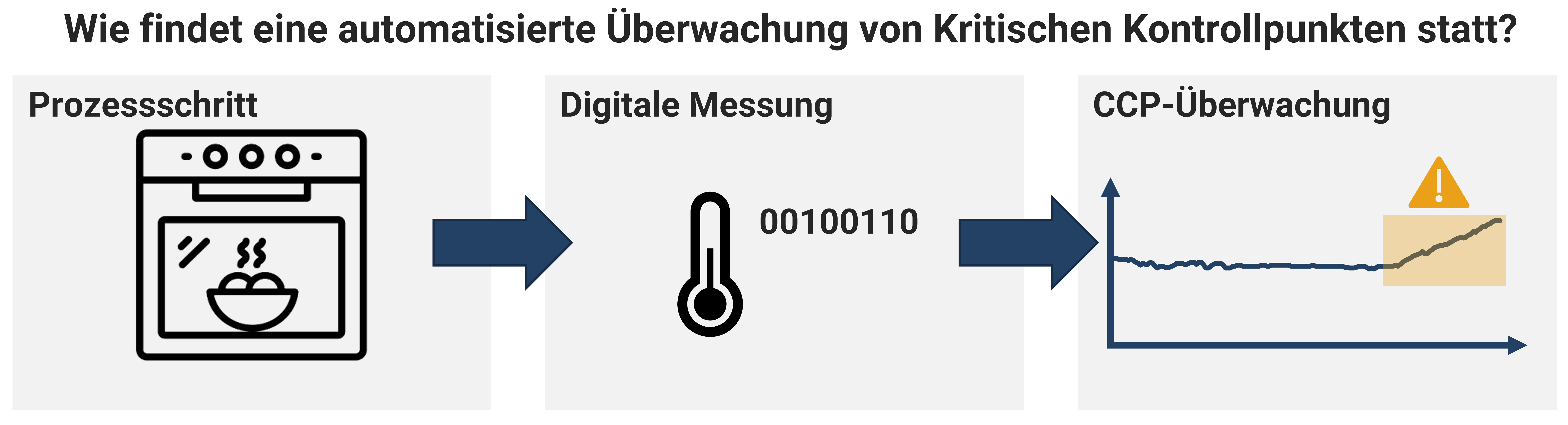

Eine Automatisierte CCP-Überwachung erfasst den Messwert digital, wertet dieses gegen Grenzwerte aus und speichert die Daten für spätere Analysen sicher ab. Die Auswertung basiert auf Sensoren oder anderen Messgeräten. Diese Geräte können entweder direkt am CCP installiert sein oder über ein Maschinenetzwerk mit dem CCP verbunden sein. So können Daten über die Prozessbedingungen in Echtzeit geliefert und eine schnelle Identifizierung von Problemen ermöglicht werden. Außerdem können automatisierte Systeme oft so konfiguriert werden, dass sie Korrekturmaßnahmen ergreifen, wenn die Bedingungen die kritischen Grenzwerte überschreiten. Die automatisierte Überwachung von CCPs ist ein wichtiges Instrument für die Herstellung sicherer und hochwertiger Produkte. Durch die Bereitstellung von Echtzeitdaten zu den Prozessbedingungen können automatisierte Systeme dazu beitragen, dass kritische Grenzwerte nicht überschritten werden und dass die Produkte alle Sicherheits- und Qualitätsstandards erfüllen.

Wenn Kritische Kontrollpunkte automatisiert überwachen werden unterstützt dies auch die Produktionsautomatisierung. Diese Technologie kann die Leistungsfähigkeit Ihrer Produktion deutlich erhöhen und zu wesentlichen Einsparungen bei den Kosten führen. Hier sind die Vorteile einer automatisierten CCP-Überwachung:

Siloanlage in der Bierherstellung

Bei der Bierherstellung liegt der Fokus häufig auf dem Sudhaus. Aber auch die vor- und nachgelagerten Prozesse weisen kritische Kontrollpunkte in der Bierherstellung auf. Ein Beispiel sind die Silotanks für die Hopfenlagerung oder die Lagertanks für das Bier. Hier ist häufig Sensorik verbaut, die manuell abgelesen wird. Durch eine Digitalisierung der Sensorik können die CCPs zentral überwacht werden. Dadurch entfällt der Weg zur Analyse und es wird nicht wertschöpfende Mitarbeiterzeit eingespart sowie das Vergessen des Auslesens der Sensorik ausgeschlossen. Aber auch aus Prozesssicht ergibt sich ein großer Mehrwert: Zeigt das Silo einen unerwünschten Trend in der Sensorik, kann proaktiv reagiert werden.

Luftkompressoren mit Ölfilter in der Schokoladenproduktion

In der Schokoladenproduktion sind neben der Schokolade auch Wärme sowie Druckluft zum Betrieb der Anlagen elementar für eine qualitativ hochwertige Figur. Die Druckluftaufbereitung ist dabei ein kritischer Prozessschritt - denn nur ölfreie Druckluft darf in der Lebensmittelindustrie eingesetzt werden. Mit der Überwachung dieses CCP wird aber nicht nur die Qualität gesichert. Wird auch der Luftdruck vor und nach der Filteranlage direkt erfasst und überwacht, ermöglicht dies eine vorbeugende Wartung.

Das KO-Kriterium Nummer zwei im aktuellen IFS7 Standards beschreibt die Anforderung wie folgt:

Errichtung eines Monitoring-Systems für jeden CCP

Es sind in Bezug auf Methode, Häufigkeit der Messung oder Beobachtung und Aufzeichnung der Ergebnisse spezielle Überwachungsverfahren für jeden CCP eingerichtet, um einen Kontrollverlust am betreffenden Punkt zu erkennen. Jeder festgelegte CCP wird beherrscht. Die Überwachung bzw. Beherrschung jedes CCPs wird durch Aufzeichnungen nachgewiesen.

Unter Aufzeichnungen fallen laut dem Branchenstandard sowohl Ergebnisse aus der Überwachung der CCPs und der anderen Kontrollmaßnahmen als auch festgestellte Abweichungen und durchgeführte Korrekturmaßnahmen.

Ihre Vorteile mit der DatenBerg Lösung:

Werden Kritische Kontrollpunkte automatisiert überwacht, sichert dies Produktionsprozesse ab. Sensordaten werden zentral automatisiert ausgewertet und auditkonform abgespeichert. So agiert eine Produktion auditkonform und eliminiert Fehlerpotenziale in der Aufzeichnung. Daneben können die Daten Optimierungspotenziale in der Fertigung aufzeigen.

Gerne besprechen wir mit Ihnen, wie CCPs in Ihrer Fertigung digitalisiert und automatisiert aufgezeichnet werden können. Kontaktieren Sie uns hier.