Für Dokumentationszwecke werden in der Produktion oft diverse Parameter manuell erfasst. Dies bindet Mitarbeiterkapazität und ist fehleranfällig. Wie können solche manuellen Messungen digitalisiert und automatisiert werden? Damit beschäftigen wir uns in diesem Blogbeitrag.

Zur Dokumentation der Prozesse werden Messungen relevanter Produktionsparameter durchgeführt. Daher stellen Zertifizierungen wie z.B. im Lebensmittelbereich IFS oder Global Manufacturing Foods verschiedene Anforderungen an die Aufzeichnungen. Die Aufzeichnungen müssen lesbar und authentisch sein, d.h. es muss klar sein, wer die Aufzeichnungen gemacht hat. Des Weiteren muss eine nachträgliche Korrektur ausgeschlossen sein bzw. darf nur von autorisiertem Personal vorgenommen werden können. Werden Aufzeichnungen manuell oder in Tabellenkalkulationsprogrammen geführt, sind sie oft nur schwer recherchierbar. Spätere Auswertungen sind dann nur mit manuellem Aufwand möglich. Die manuelle Dokumentation ist zudem fehleranfällig, so ist z.B. schnell ein Komma an der falschen Stelle gesetzt oder der Messwert am Prüfgerät falsch abgelesen. Darüber hinaus bindet die Dokumentation Arbeitszeit des Mitarbeiters und hält ihn von wertschöpfenden Tätigkeiten ab.

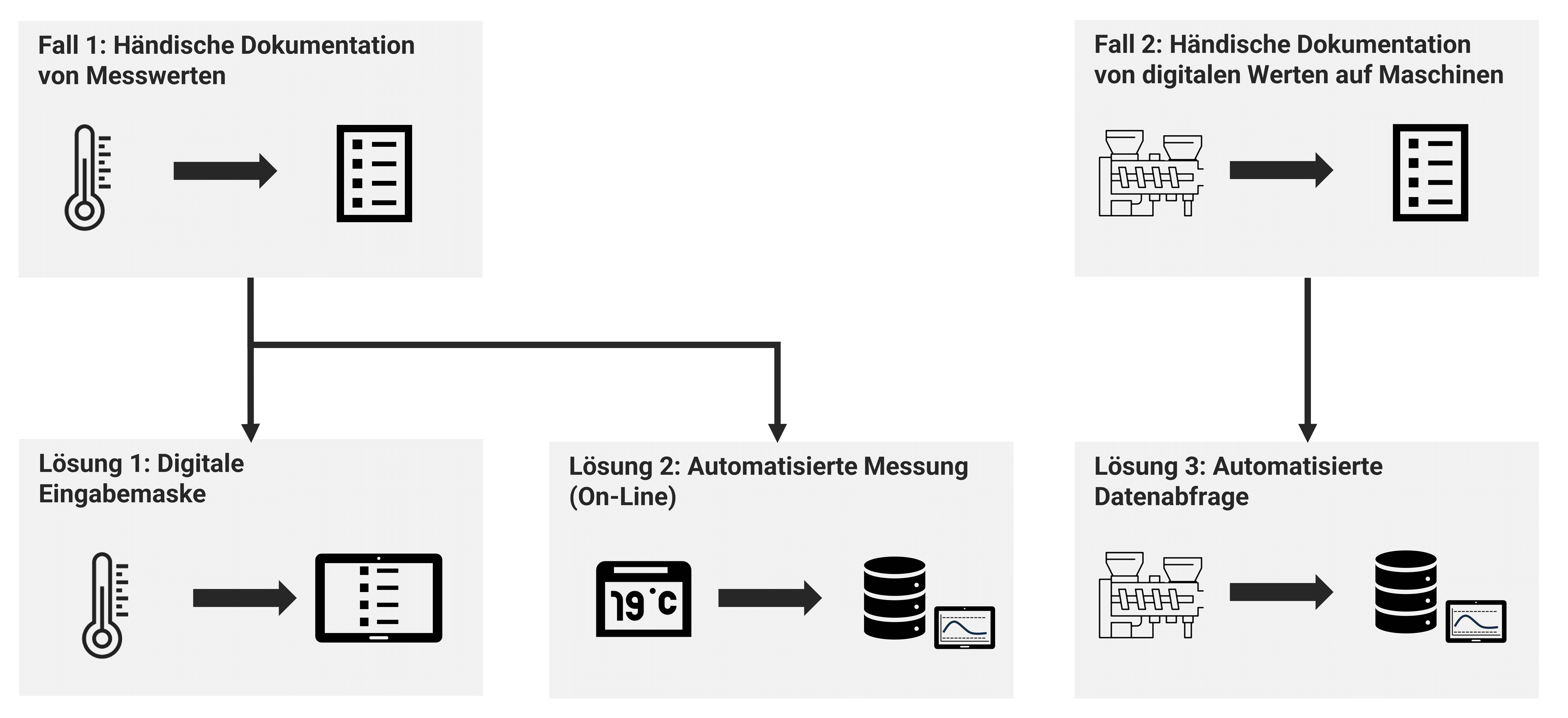

Für die Digitalisierung bzw. Automatisierung manueller Messungen gibt es zwei unterschiedliche Ausgangspunkte:

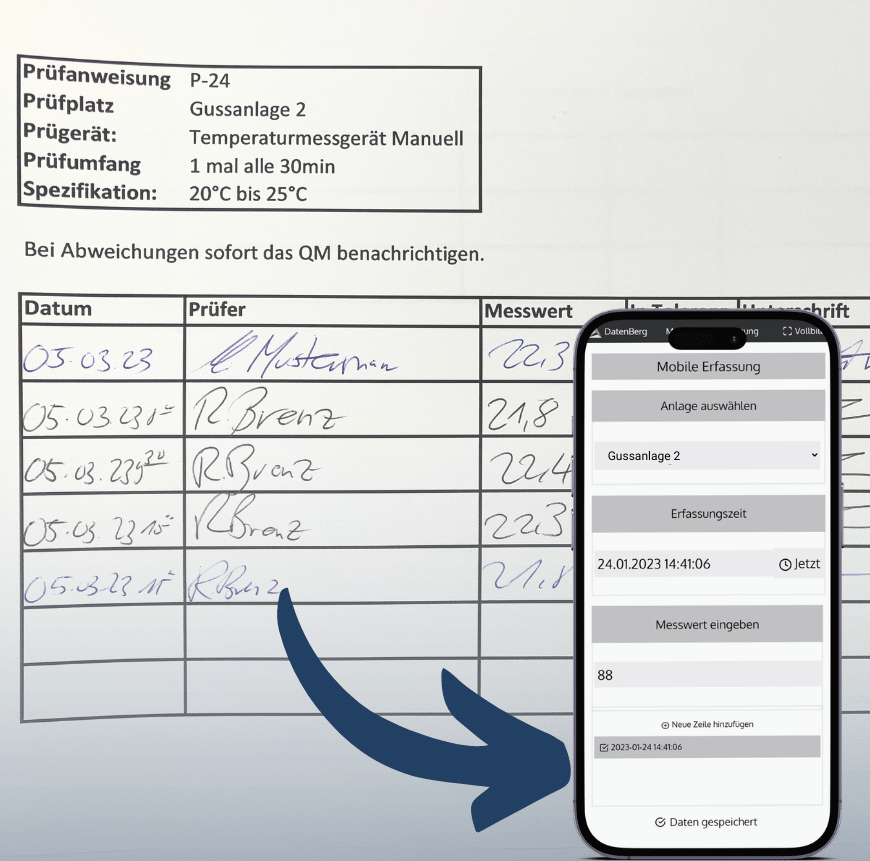

Im ersten Fall „Händische Messung“ ist es sinnvoll, dem Mitarbeiter anstelle von Papier oder Tabellenkalkulationsprogramm eine digitale Möglichkeit zur Dokumentation der Information zur Verfügung zu stellen. In der Regel handelt es sich dabei um eine Webanwendung, die auf verschiedenen mobilen Endgeräten oder Workstations im Browser geöffnet werden kann. Es kann direkt überprüft werden, ob der Messwert innerhalb der hinterlegten Spezifikationsgrenzen liegt. Die Übertragung kann auch über Messmittelboxen oder eine direkte Kommunikation mit dem Prüfgerät erfolgen. Die nächste Ausbaustufe wäre die Automatisierung des Messvorgangs. Anstelle eines manuellen Messsystems werden fest installierte Sensoren verwendet, die den Messwert kontinuierlich überwachen. Die Erfassung und Speicherung der Sensorsignale kann über einen Datenlogger oder über eine Steuerung erfolgen.

Im zweiten Fall „Digitale Werte ablesen“ werden die relevanten Parameter direkt abgerufen und zentral gespeichert. Die möglichen Schnittstellen sind vielfältig. Üblich ist die Möglichkeit des Auslesens der relevanten Messwerte über das Protokoll OPC UA. Dadurch entfällt der Weg zur Anlage. Die Daten können in kürzeren Intervallen überwacht und automatisiert ausgewertet werden.

Wenn manuelle Messungen digitalisiert und automatisiert werden, wird wird in erster Linie das Personal entlastet. Statt Werte manuell abzulesen und zu dokumentieren, wird der Dokumentationsaufwand weitgehend automatisiert. Dadurch kann der Fokus auf wertschöpfende Tätigkeiten gelegt werden. Gleichzeitig werden manuelle Fehler durch falsches Ablesen oder unleserliche Handschriften vermieden.

Auch die Auswertung wird durch standardisierte Berichte vereinfacht. So kann für Audits einfach der relevante Zeitraum ausgewählt und als Report ausgegeben werden. Ebenso kann durch die Automatisierung bzw. Digitalisierung sichergestellt werden, wer Änderungen an den Daten vornehmen kann.

Durch kürzere Dokumentationsintervalle können Trends und Abweichungen frühzeitig erkannt werden. So kann proaktiv in den Prozess eingegriffen werden, bevor es möglicherweise zu spät ist und der Prozess aus einem sicheren Fenster läuft. Mit einem solchen Frühwarnsystem wird die Überwachung automatisiert.

Last but not least - durch die digitale Speicherung werden die Datenmengen auch durchsuchbar und auswertbar. So können Vergleiche über die Zeit oder zwischen verschiedenen Maschinen angestellt werden. Dadurch können Optimierungspotenziale erschlossen werden.

Eine Schokoladenproduktion ist nach IFS7 für Lebensmittelhersteller zertifiziert. Dazu ist es unter anderem notwendig, die Temperatur- und Feuchtewerte an definierten Messpunkten in der Produktion und im Lager zu überwachen. Dies wurde einmal pro Schicht von einem Mitarbeiter durchgeführt. Dazu wurde ein tragbares Thermometer verwendet. An jeder Messstelle wurden drei Stichproben genommen. Der Mittelwert wurde handschriftlich in ein ausgedrucktes Formular eingetragen. Pro Schicht benötigte ein Mitarbeiter ca. 30 min für die Dokumentation der Werte. Dazu musste das Qualitätsmanagement einmal wöchentlich die Zettel einsammeln, neue ausdrucken und die Aufzeichnungen in Excel auswerten. Für den Schokoladenproduzenten stellte sich die Frage, wie die manuelle Messung digitalisiert und automatisiert werden kann.

Gemeinsam mit den Experten von DatenBerg wurde ein automatisiertes Sensorsystem mit integriertem Datenlogging als Lösung avisiert. Dazu wurde ein Sensorsystem angeschafft, welches die Temperatur und Luftfeuchtigkeit misst. Hierfür wurde ein IO-Link System gewählt, da dieses keine Programmierung (im Gegensatz zu einer SPS) benötigt. Die Sensoren sind über 3-Draht-Kabel mit einem IO-Link-Master verbunden. Der Master überträgt die Signale einmal alle 10 Minuten an die DatenBerg Software smartPLAZA. Diese speichert die Messwerte und prüft, ob Spezifikationsgrenzen verletzt werden. Sollte dies der Fall sein, wird sofort eine E-Mail an das QM und die Werksleitung gesendet. Ein Dashboard visualisiert bei einem Audit schnell den betroffenen Zeitraum und zeigt die Übereinstimmung mit den Prozessfenstern.

Die Sensoren sind aber nicht nur für die Dokumentation gut! Zukünftig sollen die Temperatursensoren auch für eine automatisierte Regelung der Kühlaggregate eingesetzt werden.

Gerne besprechen wir mit Ihnen, wie in Ihrer Produktion manuelle Messungen digitalisiert und automatisiert werden können. Kontaktieren Sie uns hier.